Katup kontrol hidrolik berfungsi sebagai pusat pengambilan keputusan sistem tenaga fluida. Setiap sirkuit hidrolik bergantung pada komponen-komponen ini untuk mengatur tiga parameter mendasar: arah aliran fluida, tingkat tekanan dalam sistem, dan laju pergerakan fluida melalui aktuator. Memahami jenis katup kontrol hidraulik sangat penting bagi siapa pun yang terlibat dalam perancangan, pemeliharaan, atau pemecahan masalah sistem hidraulik di seluruh industri mulai dari manufaktur hingga ruang angkasa.

Klasifikasi jenis katup kontrol hidraulik mengikuti kerangka fungsional yang tetap konsisten selama beberapa dekade praktik teknik hidraulik. Kerangka kerja ini membagi semua katup hidrolik menjadi tiga kategori utama berdasarkan apa yang dikontrolnya. Katup pengatur arah menentukan ke mana fluida mengalir. Katup pengatur tekanan mengatur gaya yang tersedia dalam sistem. Katup pengatur aliran mengatur seberapa cepat aktuator bergerak. Dalam setiap kategori terdapat serangkaian desain khusus, yang masing-masing dirancang untuk memenuhi kebutuhan operasional tertentu.

Memahami Klasifikasi Katup Kontrol Hidraulik

Sistem klasifikasi tiga pilar untuk jenis katup kontrol hidrolik muncul dari kebutuhan teknik praktis: untuk mengatur komponen berdasarkan fungsi utamanya dalam sirkuit hidrolik. Klasifikasi ini tidak sembarangan. Ini mencerminkan fisika dasar sistem hidrolik, di mana tenaga fluida dapat dikontrol melalui perutean arah, pengaturan tekanan, atau pembatasan aliran.

Katup Kontrol Arah (DCV)mengatur jalur fluida hidrolik melalui sistem. Ketika operator mengaktifkan tuas untuk memanjangkan silinder atau membalikkan motor, katup pengatur arah mengalihkan aliran dari pompa ke port aktuator yang sesuai. Katup ini tidak mengatur tekanan atau laju aliran secara langsung; mereka hanya membuka dan menutup jalur cairan tertentu. Silinder kerja ganda memerlukan katup arah empat arah dengan sambungan untuk tekanan pompa (P), tangki balik (T), dan dua port aktuator (A dan B).

Katup Kontrol Tekanan (PCV)menjaga kondisi pengoperasian yang aman dengan mengatur gaya yang tersedia dalam sistem. Tekanan hidrolik mewakili energi yang tersimpan, dan tekanan berlebihan dapat merusak selang, merusak segel, atau merusak komponen pompa. Katup pengatur tekanan merespons perubahan tekanan sistem dengan membuka jalur pelepas ke tangki atau dengan membatasi aliran untuk mempertahankan tingkat tekanan tertentu di berbagai cabang sirkuit. Katup pelepas yang disetel pada 3000 PSI akan terbuka ketika tekanan sistem mendekati batas ini, melindungi komponen hilir dari kerusakan tekanan berlebih.

Katup Kontrol Aliran (FCV)menentukan kecepatan aktuator dengan mengatur volume fluida yang melewati rangkaian per satuan waktu. Kecepatan silinder atau motor hidrolik bergantung langsung pada banyaknya fluida yang masuk. Katup pengatur aliran membatasi volume ini menggunakan lubang atau throttle. Ketika kondisi beban berubah selama pengoperasian, katup kontrol aliran kompensasi menyesuaikan secara otomatis untuk mempertahankan kecepatan aktuator yang konsisten terlepas dari variasi tekanan.

Pemisahan fungsional ini berarti bahwa satu sirkuit hidrolik biasanya memerlukan beberapa jenis katup yang bekerja bersama. Sirkuit boom excavator bergerak mungkin menggunakan katup kontrol arah untuk memilih perpanjangan atau penarikan, katup penyeimbang untuk mencegah penurunan beban, dan katup kontrol aliran untuk memperlancar gerakan. Memahami jenis katup kontrol hidraulik yang sesuai dengan tujuan kontrol merupakan dasar desain sistem yang efektif.

Katup Kontrol Arah: Mengelola Jalur Aliran

Katup kontrol arah diidentifikasi menggunakan notasi standar yang menjelaskan konfigurasinya. Notasinya mengikuti format "cara dan posisi". Katup empat arah, tiga posisi ditulis sebagai 4/3 (empat port, tiga posisi switching). Jumlah cara mengacu pada koneksi eksternal: biasanya saluran masuk tekanan (P), tangki kembali (T atau R), dan satu atau lebih port kerja (A, B, C). Jumlah posisi menggambarkan berapa banyak keadaan peralihan stabil yang dapat dipertahankan oleh katup.

Konfigurasi yang paling umum dalam hidrolika industri adalah katup empat arah, tiga posisi (4/3). Desain ini memberikan posisi tengah netral di mana katup dapat diprogram untuk menghubungkan port dengan cara berbeda tergantung pada aplikasinya. Katup tengah yang tertutup memblokir semua port dalam keadaan netral, sehingga pompa dapat dibongkar. Katup tengah terbuka mengembalikan aliran pompa langsung ke tangki pada tekanan rendah, sehingga mengurangi konsumsi energi saat tidak ada pekerjaan yang dilakukan. Konfigurasi pusat tandem membongkar pompa sekaligus memungkinkan aktuator mengapung bebas.

Bahan segel dan bahan badan katup harus tahan terhadap degradasi dari cairan hidrolik (minyak bumi, air-glikol, ester sintetik, dll.)

Katup spool menggunakan elemen silinder dengan tanah yang dikerjakan secara presisi yang meluncur di dalam lubang untuk menutupi dan membuka lubang. Jarak bebas antara spool dan bore harus minimal (biasanya 5-25 mikron) untuk mengurangi kebocoran internal namun tetap memungkinkan pergerakan yang mulus. Desain ini unggul dalam aplikasi yang membutuhkan banyak jalur aliran dan transisi mulus antar posisi. Katup spul tiga posisi empat arah yang dioperasikan pilot merupakan standar pada peralatan bergerak karena dapat menangani konfigurasi port tengah yang rumit. Namun, jarak bebas yang diperlukan berarti katup spul memiliki kebocoran internal yang melekat, yang dapat menyebabkan penyimpangan aktuator ketika menahan beban dalam waktu lama.

Katup poppet menggunakan elemen cakram atau kerucut yang menempel pada permukaan katup, biasanya dibantu oleh gaya pegas dan tekanan masuk. Saat ditutup, si kecil menciptakan kontak logam-ke-logam atau elastomer-ke-logam, sehingga tidak ada kebocoran. Desain ini memberikan waktu respons tercepat dan kapasitas aliran tertinggi untuk ukuran envelope tertentu. Katup kontrol arah tipe poppet modern yang mengikuti standar DIN dapat mencapai laju siklus melebihi 100 operasi per menit tanpa kebocoran terukur dalam keadaan tertutup. Keterbatasan katup si kecil muncul dalam aplikasi yang memerlukan perutean aliran yang rumit atau posisi perantara.

| Ciri | Katup Spul | Katup Si Kecil |

|---|---|---|

| Kebocoran Internal | Katup Kontrol Aliran: Manajemen Kecepatan dan Laju | Nol saat ditutup |

| Kompleksitas Jalur Aliran | Luar biasa (konfigurasi beberapa port) | Terbatas (perutean lebih sederhana) |

| Kecepatan Respon | Sedang | Sangat cepat (khas 2-5 ms) |

| Kemampuan Menahan Beban | Terbatas (kemungkinan penyimpangan aktuator) | Luar biasa (tidak ada penyimpangan) |

| Sensitivitas Kontaminasi | Sedang hingga tinggi | Sedang |

| Aplikasi Khas | Peralatan seluler, otomasi industri | Penahan beban, penjepitan, sistem keselamatan |

Katup kontrol arah diidentifikasi menggunakan notasi standar yang menjelaskan konfigurasinya. Notasinya mengikuti format "cara dan posisi". Katup empat arah, tiga posisi ditulis sebagai 4/3 (empat port, tiga posisi switching). Jumlah cara mengacu pada koneksi eksternal: biasanya saluran masuk tekanan (P), tangki kembali (T atau R), dan satu atau lebih port kerja (A, B, C). Jumlah posisi menggambarkan berapa banyak keadaan peralihan stabil yang dapat dipertahankan oleh katup.

Metode penggerak katup kontrol arah meliputi tuas manual, kamera mekanis, pilot pneumatik, pilot hidrolik, operator solenoid, dan kontrol elektronik proporsional. Pemilihannya bergantung pada apakah aplikasi memerlukan peralihan on-off atau pemosisian berkelanjutan, berapa banyak gaya yang tersedia untuk aktuasi, dan apakah kontrol jarak jauh atau otomatis diperlukan.

Katup Kontrol Tekanan: Keamanan dan Regulasi Sistem

Katup pengatur tekanan menjaga integritas sistem dengan mencegah kondisi tekanan berlebih yang merusak dan dengan menetapkan tingkat tekanan tertentu di berbagai cabang sirkuit. Komponen pengatur tekanan yang paling mendasar adalah katup pelepas, yang berfungsi sebagai penahan keselamatan untuk keseluruhan sistem hidrolik.

Katup pelepas terbuka ketika tekanan sistem melebihi batas yang telah ditentukan, mengalihkan aliran ke tangki dan mencegah peningkatan tekanan lebih lanjut. Semua sirkuit hidrolik loop tertutup memerlukan perlindungan katup pelepas. Tanpa perlindungan ini, aktuator yang tersumbat atau katup pengarah yang tertutup akan menyebabkan tekanan meningkat hingga terjadi kegagalan—biasanya selang pecah, segel pecah, atau pompa rusak. Katup pelepas dicirikan oleh tekanan retaknya (di mana katup tersebut mulai terbuka) dan tekanan aliran penuhnya (di mana katup tersebut melewati aliran pengenal maksimum).

Desain internal katup pelepas terbagi menjadi dua kategori dengan karakteristik kinerja yang sangat berbeda.

Katup pelepas kerja langsung menggunakan tekanan sistem yang bekerja langsung pada elemen poppet atau spool terhadap pegas yang dapat disetel. Ketika gaya tekanan melebihi gaya pegas, katup terbuka. Kesederhanaan desain ini memberikan respons yang sangat cepat, biasanya 5-10 milidetik, dan beberapa desain merespons dalam 2 milidetik. Respons cepat ini secara efektif membatasi lonjakan tekanan selama perubahan beban mendadak atau pompa mati. Namun, katup kerja langsung menunjukkan override tekanan yang besar—perbedaan antara tekanan retak dan tekanan aliran penuh bisa mencapai 300-500 PSI atau lebih. Pada laju aliran yang tinggi, pengabaian tekanan ini dapat menghasilkan panas dan kebisingan yang signifikan, kadang-kadang menghasilkan suara "menjerit" yang khas dari katup pelepas kerja langsung yang kelebihan beban.

Kompensasi suhu menambah lapisan kecanggihan. Viskositas oli hidrolik berubah secara signifikan seiring suhu—biasanya menjadi 5-10 kali lebih tipis seiring kenaikan suhu dari 20°C ke 80°C. Karena aliran melalui lubang sebagian bergantung pada viskositas, laju aliran dapat bervariasi sesuai suhu oli bahkan dalam desain dengan kompensasi tekanan. Katup kontrol aliran berkompensasi suhu menggabungkan elemen peka suhu yang menyesuaikan area lubang efektif untuk melawan perubahan viskositas, menjaga aliran tetap konstan di seluruh rentang suhu pengoperasian.

| Parameter Kinerja | Katup Pelepas Bertindak Langsung | Katup Pelepas yang Dioperasikan Pilot |

|---|---|---|

| Waktu Respons | 5-10 ms (sangat cepat) | ~100 mdtk (lebih lambat) |

| Pressure Override (retak hingga aliran penuh) | 300-500 PSI (besar) | 50-100 PSI (minimal) |

| Stabilitas Tekanan | Sedang | Bagus sekali |

| Kapasitas Aliran | Terbatas hingga sedang | Rendah |

| Tingkat Kebisingan Selama Bantuan | Bisa tinggi (berteriak) | Diam |

| Biaya & Kompleksitas | Lebih rendah, lebih sederhana | Lebih tinggi, lebih kompleks |

| Aplikasi Terbaik | Perlindungan lonjakan sementara | Kontrol tekanan sistem utama |

Lambatnya respons katup pelepas yang dioperasikan pilot menciptakan kerentanan tertentu: selama lonjakan tekanan mendadak, katup mungkin tidak terbuka cukup cepat untuk mencegah kerusakan. Sistem dengan perubahan beban yang cepat atau perpindahan katup arah yang sering sering kali menggunakan strategi perlindungan hibrid. Katup pelepas kerja langsung kecil yang bekerja cepat dipasang sedikit di atas katup utama yang dioperasikan pilot. Selama pengoperasian normal, katup yang dioperasikan pilot mempertahankan tekanan stabil. Selama lonjakan sementara, katup kerja langsung membuka dalam waktu 5-10 milidetik untuk memotong puncak, kemudian menutup saat katup yang dioperasikan pilot mengambil alih. Kombinasi ini memaksimalkan perlindungan lonjakan dan kontrol tekanan kondisi tunak.

Di luar fungsi pelepas dasar, katup pengatur tekanan khusus memenuhi persyaratan sirkuit tertentu:

- Katup pengurang tekananbatasi tekanan di sirkuit cabang ke tingkat di bawah tekanan sistem utama. Operasi penggilingan mungkin memerlukan 1000 PSI sementara sistem utama berjalan pada 3000 PSI. Katup pereduksi menjaga tekanan rendah di sirkuit penggilingan, melindungi komponen sensitif dan mencegah gaya berlebihan pada benda kerja.

- Katup urutantetap tertutup sampai tekanan masuk mencapai tingkat yang telah ditentukan, kemudian terbuka untuk memungkinkan aliran ke fungsi sekunder. Dalam mesin bor, katup urutan memastikan silinder penjepit menyelesaikan langkahnya (menyebabkan tekanan sistem meningkat) sebelum membiarkan silinder bor bergerak maju. Hal ini mencegah pengeboran pada benda kerja yang tidak aman.

- Katup penyeimbangmencegah muatan yang tidak terkendali dalam aplikasi vertikal atau berlebihan. Katup ini menggabungkan katup pelepas yang dioperasikan pilot dengan katup periksa integral. Dipasang di saluran balik aktuator, katup penyeimbang menciptakan tekanan balik yang menopang beban. Tekanan pilot dari sisi pemanjangan memodulasi katup untuk memungkinkan penurunan yang terkontrol. Tanpa katup penyeimbang, beban gravitasi akan jatuh bebas, dan beban yang digerakkan motor akan kewalahan. Desainnya mencakup rasio pilot yang dapat disesuaikan, dengan katup penyeimbang adaptif beban yang secara otomatis menyesuaikan rasio pilotnya berdasarkan kondisi beban untuk mengoptimalkan stabilitas dan efisiensi energi.

- Katup bongkarmengalihkan aliran pompa ke tangki pada tekanan rendah ketika tekanan sistem mencapai titik setel yang ditandai oleh pilot eksternal. Katup-katup ini terdapat pada rangkaian akumulator dan rangkaian pompa tinggi-rendah. Saat akumulator terisi penuh, katup pembongkaran akan merespons sinyal pilot akumulator dan membuang aliran pompa ke tangki, sehingga mengurangi konsumsi energi dan pembangkitan panas sekaligus menjaga tekanan di akumulator.

Analisis minyak reguler dengan penghitungan partikel

Katup pengatur aliran mengatur kecepatan aktuator dengan membatasi volume fluida yang melewati sirkuit. Karena kecepatan aktuator berbanding lurus dengan laju aliran (kecepatan = laju aliran / luas piston), pengendalian laju aliran memberikan kontrol kecepatan yang tepat untuk silinder dan motor.

Perangkat pengontrol aliran yang paling sederhana adalah katup throttle atau katup jarum—pada dasarnya adalah lubang yang dapat disesuaikan. Memutar penyesuaian menciptakan batasan variabel pada jalur aliran. Laju aliran melalui lubang mengikuti hubungan Q = CA√(ΔP), dimana Q adalah laju aliran, C adalah koefisien aliran, A adalah luas lubang, dan ΔP adalah penurunan tekanan yang melintasi lubang. Hal ini mengungkapkan keterbatasan mendasar dari katup throttle sederhana: laju aliran bergantung pada pengaturan lubang dan perbedaan tekanan yang melintasinya.

Ketika tekanan beban berubah—seperti saat silinder bergerak dari orientasi horizontal ke vertikal, sehingga mengubah beban gravitasi—perbedaan tekanan di seluruh throttle berubah. Hal ini menyebabkan laju aliran bervariasi meskipun pengaturan lubang tetap konstan. Hasilnya adalah kecepatan aktuator yang tidak konsisten dan bervariasi menurut kondisi beban. Untuk aplikasi di mana perkiraan kontrol kecepatan sudah mencukupi dan biaya sangat penting, katup throttle sederhana tetap berguna. Namun, aplikasi presisi memerlukan kompensasi.

Katup kontrol aliran kompensasi tekanan (PCFCV) memecahkan masalah ketergantungan beban dengan mempertahankan penurunan tekanan konstan di seluruh lubang pengukuran terlepas dari variasi beban. Katup berisi dua elemen: lubang pelambatan yang dapat disesuaikan untuk mengatur aliran yang diinginkan, dan spool kompensator yang merespons umpan balik tekanan.

Kumparan kompensator bertindak sebagai pengatur tekanan mekanis. Ia mendeteksi tekanan keluar dan memposisikan dirinya untuk mempertahankan perbedaan tekanan tetap di seluruh lubang pengukuran. Ketika tekanan beban meningkat, spool kompensator bergerak untuk meningkatkan pembatasan sebelum lubang pengukuran, menjaga ΔP tetap konstan. Ketika tekanan beban menurun, spool terbuka lebih jauh. Karena ΔP tetap konstan dan area lubang pengukuran tetap, laju aliran Q hampir konstan terlepas dari perubahan tekanan hilir.

Katup kontrol aliran berkompensasi tekanan dapat dikonfigurasi untuk kontrol meter masuk (mengatur aliran yang masuk ke aktuator) atau kontrol meter keluar (mengatur aliran keluar dari aktuator). Konfigurasi meter-out sangat penting untuk mengendalikan beban yang dapat dilampaui, seperti silinder yang turun secara vertikal. Dengan membatasi aliran balik, kontrol meteran mencegah beban jatuh bebas dan menghasilkan penurunan yang stabil dan terkendali.

Kinerja dinamis katup kontrol aliran kompensasi tekanan bergantung pada seberapa cepat spool kompensator merespons perubahan tekanan. Pada peralatan bergerak dan mesin konstruksi dimana kondisi beban berubah secara konstan, spool kompensator mengalami penyesuaian terus menerus. Pergerakan yang sering ini menyebabkan keausan mekanis pada spool, pegas, dan permukaan perapat. Untuk aplikasi yang sangat dinamis, menentukan katup kontrol aliran dengan spool yang diperkeras, lapisan tahan aus, dan pegas berkualitas tinggi sangat penting untuk mencegah degradasi dini dan menjaga akurasi kontrol kecepatan selama masa pakai katup.

Kompensasi suhu menambah lapisan kecanggihan. Viskositas oli hidrolik berubah secara signifikan seiring suhu—biasanya menjadi 5-10 kali lebih tipis seiring kenaikan suhu dari 20°C ke 80°C. Karena aliran melalui lubang sebagian bergantung pada viskositas, laju aliran dapat bervariasi sesuai suhu oli bahkan dalam desain dengan kompensasi tekanan. Katup kontrol aliran berkompensasi suhu menggabungkan elemen peka suhu yang menyesuaikan area lubang efektif untuk melawan perubahan viskositas, menjaga aliran tetap konstan di seluruh rentang suhu pengoperasian.

Sistem Kontrol Elektrohidraulik Tingkat Lanjut

Katup hidrolik tradisional beroperasi dalam kondisi terpisah: terbuka penuh, tertutup penuh, atau beralih di antara posisi tertentu. Aplikasi tingkat lanjut yang memerlukan pemosisian presisi, transisi kecepatan yang mulus, atau kontrol gaya variabel memerlukan modulasi katup berkelanjutan. Persyaratan ini mengarah pada pengembangan katup elektrohidraulik yang menerima sinyal perintah listrik dan memberikan respons proporsional atau kualitas servo.

Katup proporsional mewakili tingkat pertama kontrol elektrohidraulik berkelanjutan. Katup ini menggunakan sinyal listrik termodulasi lebar pulsa (PWM) untuk menggerakkan solenoida proporsional yang menghasilkan gaya variabel pada spool katup. Dengan memodulasi arus solenoid, spool katup dapat diposisikan di mana saja dalam langkahnya, tidak hanya pada penahan terpisah. Hal ini memungkinkan peningkatan kecepatan aktuator yang mulus, penentuan posisi tengah yang tepat, dan profil akselerasi yang dapat diprogram.

Resolusi kontrol katup proporsional bergantung pada kualitas solenoid proporsional dan penggerak listrik. Katup proporsional modern mencapai resolusi posisi lebih baik daripada 0,1% langkah penuh, dengan waktu respons biasanya berkisar antara 50-200 milidetik. Histeresis (perbedaan posisi antara sinyal perintah naik dan turun) umumnya berada di bawah 3% langkah penuh pada katup proporsional kualitas.

Katup spool menggunakan elemen silinder dengan tanah yang dikerjakan secara presisi yang meluncur di dalam lubang untuk menutupi dan membuka lubang. Jarak bebas antara spool dan bore harus minimal (biasanya 5-25 mikron) untuk mengurangi kebocoran internal namun tetap memungkinkan pergerakan yang mulus. Desain ini unggul dalam aplikasi yang membutuhkan banyak jalur aliran dan transisi mulus antar posisi. Katup spul tiga posisi empat arah yang dioperasikan pilot merupakan standar pada peralatan bergerak karena dapat menangani konfigurasi port tengah yang rumit. Namun, jarak bebas yang diperlukan berarti katup spul memiliki kebocoran internal yang melekat, yang dapat menyebabkan penyimpangan aktuator ketika menahan beban dalam waktu lama.

Katup servo mewakili tingkat presisi kontrol hidraulik tertinggi. Tidak seperti katup proporsional yang hanya memposisikan spool berdasarkan input listrik, katup servo menggabungkan loop umpan balik internal yang terus-menerus membandingkan posisi spool aktual dengan posisi yang diperintahkan dan melakukan koreksi. Kontrol internal loop tertutup ini, dikombinasikan dengan desain canggih menggunakan motor torsi dan tahap pilot flapper-nozzle, mencapai waktu respons di bawah 10 milidetik dan akurasi posisi melebihi 0,01% langkah penuh.

Kinerja katup servo memiliki persyaratan yang ketat. Jarak bebas internal pada katup servo sangat rapat—biasanya 1-3 mikron—memungkinkan kebocoran internal minimal namun menimbulkan sensitivitas ekstrem terhadap kontaminasi. Satu partikel keausan yang lebih besar dari jarak bebas spool dapat menyebabkan katup macet atau rusak. Pengalaman industri secara konsisten mengidentifikasi kontaminasi cairan sebagai penyebab 70-90% kegagalan komponen hidrolik, dengan katup servo menjadi komponen yang paling rentan.

| Ciri | Katup Proporsional | Katup Servo |

|---|---|---|

| Akurasi Kontrol | Sedang hingga tinggi (resolusi ~0,1%) | Sangat tinggi (resolusi ~0,01%) |

| Waktu Respons | 50-200 ms | <10 ms |

| Tingkat Sensitivitas | Tidak (kontrol spool loop terbuka) | Ya (posisi spool loop tertutup) |

| Toleransi Kontaminasi | Bagus (ISO 17/15/12) | Sangat buruk (memerlukan ISO 16/13/10 atau lebih bersih) |

| Biaya Awal | Sedang | Rendah |

| Persyaratan Pemeliharaan | Katup Proporsional | Filtrasi tingkat ruang angkasa, protokol ketat |

| Aplikasi Khas | Peralatan bergerak, mesin industri, mesin press | Kontrol penerbangan luar angkasa, robot presisi, simulator penerbangan |

Menentukan katup servo mewakili komitmen sistem total. Untuk mencapai dan mempertahankan kebersihan ISO 16/13/10 memerlukan filter berefisiensi tinggi (biasanya β25 ≥ 200), pengambilan sampel dan analisis oli secara berkala, reservoir tertutup dengan penghirup udara yang dilengkapi filtrasi, prosedur kebersihan perakitan yang ketat, dan pelatihan operator yang komprehensif. Sistem filtrasi saja bisa lebih mahal daripada katup servo. Organisasi yang mempertimbangkan teknologi katup servo harus memahami bahwa harga pembelian katup hanyalah permulaan; biaya sebenarnya terletak pada pemeliharaan kondisi cairan ultra-bersih yang bergantung pada kinerja katup servo.

Kriteria Seleksi dan Standar Industri

Pemilihan jenis katup kontrol hidraulik yang sesuai memerlukan evaluasi sistematis terhadap kondisi pengoperasian, persyaratan kinerja, dan pertimbangan siklus hidup. Proses seleksi biasanya mengikuti kerangka terstruktur.

Parameter pengoperasian menentukan kondisi batas di mana katup harus berfungsi:

- Tekanan sistem maksimum:Katup harus diberi nilai di atas tekanan sistem puncak dengan margin keselamatan yang sesuai (biasanya tekanan kerja 1,3x hingga 1,5x)

- Persyaratan laju aliran:Kapasitas aliran katup harus melebihi permintaan sirkuit maksimum untuk menghindari penurunan tekanan yang berlebihan dan timbulnya panas

- Kompatibilitas cairan:Bahan segel dan bahan badan katup harus tahan terhadap degradasi dari cairan hidrolik (minyak bumi, air-glikol, ester sintetik, dll.)

- Kisaran suhu pengoperasian:Segel dan pelumas harus berfungsi pada suhu ekstrem yang diantisipasi

- Kecepatan siklus:Katup yang mengalami perputaran cepat memerlukan desain yang tahan terhadap kelelahan dan keausan

Persyaratan fungsional menentukan kategori katup dan fitur spesifik mana yang diperlukan:

- Untuk kontrol arah:Jumlah pelabuhan, jumlah posisi, kondisi pusat, persyaratan nol kebocoran, operasi percontohan

- Untuk kontrol tekanan:Pengaturan relief, karakteristik override, kemampuan ventilasi jarak jauh, kapasitas menahan beban

- Untuk kontrol aliran:Kompensasi tekanan, kompensasi suhu, meter masuk vs meter keluar, rentang penyesuaian

Metode aktuasi bergantung pada sinyal kontrol yang tersedia dan persyaratan otomatisasi:

- Pengoperasian manual untuk penyesuaian yang jarang dilakukan atau kontrol darurat

- Pilot hidrolik untuk kendali jarak jauh menggunakan saluran sinyal hidrolik

- Pilot pneumatik di fasilitas dengan sistem udara bertekanan yang ada

- Pengoperasian solenoid untuk kontrol on-off listrik dan integrasi PLC

- Kontrol proporsional/servo untuk modulasi berkelanjutan dan pemosisian loop tertutup

Standardisasi melalui ISO/CETOP memberikan manfaat praktis yang signifikan. Standar ISO 4401 mendefinisikan dimensi antarmuka pemasangan untuk katup kontrol arah hidrolik. Katup dari pabrikan berbeda yang mengikuti pola pemasangan ISO yang sama (seperti ISO 03, biasa disebut CETOP 03 atau NG6/D03) dapat dipertukarkan pada subpelat atau manifold yang sama tanpa modifikasi. Standardisasi ini:

- Menyederhanakan inventaris suku cadang (beberapa merek dapat menggantikannya)

- Mengurangi waktu rekayasa (antarmuka standar menghilangkan desain pemasangan khusus)

- Memfasilitasi peningkatan (katup berteknologi lebih baru dapat menggantikan desain lama secara langsung)

- Berkorelasi secara kasar dengan kapasitas aliran (katup ISO 03 biasanya menangani hingga 120 L/mnt, ISO 05 hingga 350 L/mnt)

Ukuran pemasangan ISO menjadi filter awal dalam pemilihan katup. Setelah menentukan laju aliran yang diperlukan, para insinyur memilih ukuran ISO yang sesuai, kemudian mengevaluasi model katup tertentu dalam kategori ukuran tersebut.

Kontaminasi Cairan dan Integritas Sistem

Kinerja dan umur panjang semua jenis katup kontrol hidrolik sangat bergantung pada kebersihan cairan. Kontaminasi merupakan ancaman terbesar terhadap keandalan sistem hidrolik, dengan data industri menunjukkan bahwa 70-90% kegagalan komponen disebabkan oleh cairan yang terkontaminasi.

Mekanisme kontaminasi merusak katup melalui beberapa jalur:

- Interferensi partikelterjadi ketika kontaminan padat memasuki celah antara elemen katup yang bergerak dan lubang. Pada katup spool, partikel dapat menggores permukaan yang dikerjakan dengan presisi atau tersangkut di antara spool dan housing, sehingga menyebabkan lengket. Pada katup si kecil, partikel dapat menghalangi penempatannya dengan benar, sehingga menyebabkan kebocoran. Katup servo dengan jarak bebas 1-3 mikron sangat rentan—satu partikel berukuran 5 mikron dapat menyebabkan kegagalan total.

- Keausan abrasifterjadi ketika partikel keras melewati lubang katup dan melintasi permukaan penyegelan dengan kecepatan tinggi. Hal ini secara bertahap mengikis material, meningkatkan jarak bebas dan mengurangi efektivitas penyegelan. Seiring waktu, akurasi kontrol aliran menurun, kontrol tekanan menjadi tidak tepat, dan kebocoran internal meningkat.

- Degradasi segelmempercepat ketika kontaminan termasuk air, asam, atau bahan kimia yang tidak kompatibel. Zat-zat ini menyerang elastomer dan menyebabkan pembengkakan, pengerasan, atau dekomposisi. Bahkan sejumlah kecil air (sesedikit 0,1% volume) dapat mengurangi umur anjing laut hingga 50% atau lebih.

- Efek termalmenambah masalah: sistem yang terkontaminasi menjadi lebih panas karena meningkatnya gesekan dan berkurangnya efisiensi. Temperatur yang lebih tinggi mempercepat oksidasi oli, yang menghasilkan lebih banyak kontaminan, sehingga menciptakan siklus kegagalan yang semakin parah.

Kode kebersihan ISO 4406 menyediakan metode standar industri untuk mengukur kontaminasi cairan. Kode ini menggunakan tiga angka yang mewakili jumlah partikel pada tiga ambang ukuran: 4 mikron, 6 mikron, dan 14 mikron. Setiap angka sesuai dengan kisaran partikel per mililiter cairan. Misalnya, kode ISO 18/16/13 menunjukkan:

- AWWA C508:

- Kode 16 pada ≥6μm: 320 hingga 640 partikel/mL

- Kode 13 pada ≥14μm: 40 hingga 80 partikel/mL

Mekanisme internal katup pengatur arah terbagi dalam dua desain mendasar: katup spool dan katup poppet. Pertukaran teknik antara desain-desain ini membentuk jangkauan penerapannya.

| Tipe Komponen | Rentang Tekanan | Targetkan Kode ISO 4406 (4/6/14μm) | Tingkat Sensitivitas |

|---|---|---|---|

| Motor Roda Gigi / Baling-Baling | Rendah hingga sedang (<2000 PSI) | 20/18/15 | Paling toleran |

| Katup Arah Standar | Rendah hingga sedang (<2000 PSI) | 19/17/14 | Filtrasi standar |

| Katup Proporsional | Katup pengurang tekanan | 17/15/12 | Cukup sensitif |

| Katup Proporsional Tekanan Tinggi | Tinggi (>3000 PSI) | 16/14/11 | تخدم التكوينات المختلفة للموضع المركزي أغراضًا مختلفة. يحجب المركز "O" أو المركز المغلق جميع المنافذ الأربعة، مما يؤدي إلى قفل المشغل هيدروليكيًا في مكانه ولكنه أيضًا يحبس مخرج المضخة بدون مسار تدفق. وهذا يتطلب آلية تفريغ مضخة منفصلة. يربط "H" أو المركز المفتوح جميع المنافذ معًا، مما يسمح للمشغل بالطفو بحرية بينما تقوم المضخة بتدوير السائل إلى الخزان بأقل ضغط. يحجب المركز "P" أو المركز الترادفي منافذ العمل (A وB) لتثبيت موضع المشغل أثناء توصيل المضخة بالخزان للتفريغ. يختار المهندسون تكوينات المركز بناءً على ما إذا كانوا بحاجة إلى تثبيت الموضع، أو حرية الحركة، أو تفريغ المضخة أثناء الظروف المحايدة. |

| Spesifikasjon | Katup pengurang tekanan | 16/13/10 atau pembersih | Ventilen skifter ikke |

| Pompa Piston Aksial Tekanan Tinggi | Tinggi (>3000 PSI) | 16/14/11 | تخدم التكوينات المختلفة للموضع المركزي أغراضًا مختلفة. يحجب المركز "O" أو المركز المغلق جميع المنافذ الأربعة، مما يؤدي إلى قفل المشغل هيدروليكيًا في مكانه ولكنه أيضًا يحبس مخرج المضخة بدون مسار تدفق. وهذا يتطلب آلية تفريغ مضخة منفصلة. يربط "H" أو المركز المفتوح جميع المنافذ معًا، مما يسمح للمشغل بالطفو بحرية بينما تقوم المضخة بتدوير السائل إلى الخزان بأقل ضغط. يحجب المركز "P" أو المركز الترادفي منافذ العمل (A وB) لتثبيت موضع المشغل أثناء توصيل المضخة بالخزان للتفريغ. يختار المهندسون تكوينات المركز بناءً على ما إذا كانوا بحاجة إلى تثبيت الموضع، أو حرية الحركة، أو تفريغ المضخة أثناء الظروف المحايدة. |

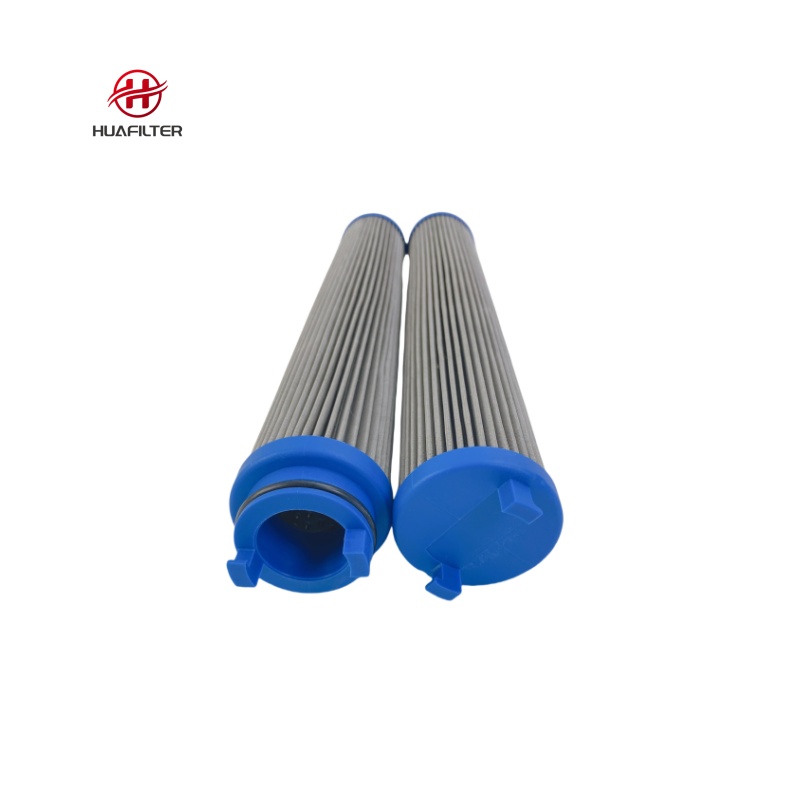

Strategi penyaringan sistem harus menargetkan tingkat kebersihan yang dibutuhkan oleh komponen paling sensitif. Sirkuit yang berisi katup servo harus mempertahankan ISO 16/13/10 secara keseluruhan, meskipun komponen lain dapat mentolerir kondisi yang lebih kotor. Ini biasanya memerlukan:

- Filter efisiensi tinggi dengan rasio beta β25 ≥ 200 (menghilangkan 99,5% partikel yang lebih besar dari 25 mikron)

- Beberapa titik filtrasi (filter hisap, tekanan, dan saluran balik)

- Filtrasi loop ginjal offline untuk pengkondisian cairan terus menerus

- Reservoir tertutup dengan pernafasan udara yang disaring

- Analisis minyak reguler dengan penghitungan partikel

- Prosedur ketat selama pemeliharaan dan pemasangan komponen

Sistem filtrasi harus memproses seluruh volume sistem beberapa kali per jam. Spesifikasi umumnya adalah menyaring total volume cairan setidaknya 3-5 kali per jam selama pengoperasian, dengan tambahan filtrasi putaran ginjal yang terus menerus memoles oli.

Selain kontaminasi partikulat, degradasi cairan akibat oksidasi, kerusakan termal, dan masuknya air memerlukan analisis dan penggantian cairan secara berkala. Cairan hidraulik modern menyertakan paket aditif yang memperpanjang masa pakai, namun aditif ini akan habis seiring berjalannya waktu. Pengambilan sampel cairan secara berkala (biasanya setiap 500-1000 jam pengoperasian untuk sistem kritis) memberikan peringatan dini akan degradasi sebelum kerusakan komponen terjadi.

Argumen ekonomi yang mendukung pengendalian kontaminasi secara agresif sangatlah kuat. Meskipun filter berkualitas tinggi dan protokol pemeliharaan yang ketat meningkatkan biaya pengoperasian, biaya ini tidak berarti dibandingkan dengan biaya kegagalan komponen prematur, waktu henti yang tidak terjadwal, dan hilangnya produksi. Studi industri secara konsisten menunjukkan bahwa setiap dolar yang dikeluarkan untuk filtrasi yang tepat menghemat biaya pemeliharaan dan penggantian sebesar $5-10 selama siklus hidup sistem.

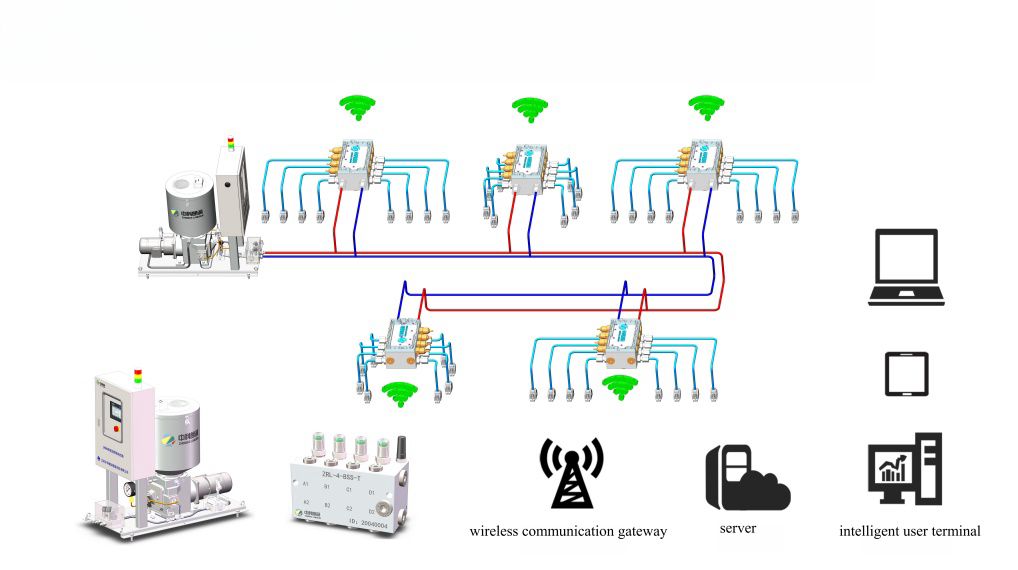

Sistem hidrolik modern semakin banyak menggunakan sensor pemantauan kondisi yang menyediakan data kontaminasi secara real-time. Penghitung partikel inline mengukur kebersihan secara terus menerus, memperingatkan operator ketika kontaminasi melebihi tingkat target. Sensor tekanan di lokasi filter menunjukkan kapan elemen perlu diganti. Sensor suhu dan aliran mendeteksi kehilangan efisiensi yang mungkin mengindikasikan keausan internal. Transisi dari pemeliharaan berbasis waktu ke pemeliharaan berbasis kondisi mengoptimalkan waktu kerja sistem sekaligus mengurangi penggantian komponen yang tidak diperlukan.

Memahami jenis katup kontrol hidraulik—klasifikasinya, prinsip pengoperasian, karakteristik kinerja, dan persyaratan perawatannya—merupakan dasar untuk merancang sistem hidraulik yang andal dan efisien. Kategorisasi fungsional menjadi kontrol arah, tekanan, dan aliran memberikan kerangka logis untuk memilih komponen yang sesuai. Dalam setiap kategori, desain katup spesifik mengatasi tantangan teknik tertentu, mulai dari mencapai nol kebocoran hingga mempertahankan kecepatan konstan pada beban yang bervariasi.

Proses seleksi harus menyeimbangkan persyaratan kinerja dengan sensitivitas kontaminasi dan kemampuan pemeliharaan. Katup servo presisi tinggi memberikan kontrol luar biasa namun menuntut kebersihan tingkat ruang angkasa. Katup proporsional yang kuat memberikan kinerja yang baik dengan persyaratan perawatan yang lebih mudah. Katup throttle sederhana menawarkan fungsionalitas dasar dengan biaya minimal tetapi tidak dapat mempertahankan kecepatan yang konsisten di bawah beban.

Integritas sistem pada akhirnya bergantung pada pemeliharaan kebersihan cairan yang sesuai untuk komponen paling sensitif di sirkuit. Pengendalian kontaminasi bukanlah suatu pilihan—merupakan persyaratan mendasar yang menentukan apakah komponen mencapai umur desainnya atau gagal sebelum waktunya. Seiring dengan terus berkembangnya sistem hidraulik dengan integrasi digital dan sensor cerdas, prinsip dasar pengendalian kontaminasi, pemilihan katup yang tepat, dan pemeliharaan sistematis akan tetap menjadi inti untuk mencapai pengoperasian yang andal dan efisien.

```