Katup kontrol arah (DCV) adalah komponen hidrolik atau pneumatik yang mengatur jalur aliran fluida kerja dalam sistem transmisi tenaga. Katup mengontrol apakah fluida mengalir, kemana mengalir, dan kapan aliran mulai atau berhenti. Dengan mengubah arah aliran ini, katup pengarah menentukan bagaimana aktuator seperti silinder hidrolik atau motor bergerak, menjadikannya pusat komando untuk sirkuit tenaga fluida apa pun.

[Gambar diagram penampang katup kontrol arah]Bayangkan katup pengatur arah sebagai operator saklar kereta api. Sama seperti saklar yang mengarahkan kereta ke jalur yang berbeda, katup pengarah mengarahkan cairan bertekanan ke port dan saluran yang berbeda. Kemampuan perutean ini memungkinkan satu pompa atau kompresor memberi daya pada beberapa aktuator dalam berbagai arah dan urutan. Katup berada di antara sumber tenaga (pompa) dan komponen kerja (silinder, motor), menerjemahkan sinyal kontrol menjadi pergerakan fluida yang presisi.

Dalam rekayasa tenaga fluida, tiga elemen kendali mendasar menentukan perilaku sistem: kendali arah, kendali tekanan, dan kendali aliran. Katup pengarah menangani tanggung jawab pertama secara eksklusif, meskipun karakteristik peralihannya secara langsung mempengaruhi dua parameter lainnya. Ketika katup pengarah berubah posisi, lonjakan tekanan sesaat dapat terjadi, sehingga memerlukan koordinasi dengan katup pelepas tekanan. Demikian pula, saluran aliran internal katup mempengaruhi hambatan aliran sistem secara keseluruhan dan efisiensi energi.

Mekanisme Kerja: Desain Spool dan Poppet

Katup pengarah mencapai kontrol aliran melalui dua desain mekanis utama: katup spool dan katup si kecil. Setiap desain menawarkan keunggulan berbeda berdasarkan kebutuhan aplikasi.

Pengoperasian Katup Spul

Katup spool mewakili desain kontrol arah yang paling umum dalam sistem hidrolik. Mekanisme inti terdiri dari kumparan silinder yang dikerjakan secara presisi dan meluncur secara aksial dalam lubang yang sama presisinya. Kumparan ini memiliki fitur tanah yang ditinggikan (bagian penyegelan) dan alur yang tersembunyi (saluran aliran). Saat spool bergerak, tanah sejajar atau menghalangi berbagai port yang dibor ke dalam badan katup, menciptakan atau memutus sambungan fluida.

Kesesuaian antara spool dan bore memerlukan ketelitian tingkat mikrometer. Jarak bebas tipikal berkisar antara 5 hingga 25 mikrometer, tergantung pada ukuran katup dan peringkat tekanan. Toleransi yang ketat ini memungkinkan spool bergerak bebas sekaligus meminimalkan kebocoran internal. Jarak bebas yang kecil menciptakan lapisan oli tipis yang memberikan pelumasan selama pergerakan spul. Namun, jarak bebas yang sama ini membuat spool valve rentan terhadap kebocoran internal, dengan beberapa fluida yang terus menerus berpindah dari ruang bertekanan tinggi ke ruang bertekanan rendah.

Kesesuaian presisi ini juga menciptakan kerentanan. Partikel kontaminasi yang mendekati dimensi jarak bebas dapat terjepit di antara spool dan bore, menyebabkan spool lengket. Ketika spool tidak dapat bergerak bebas, katup gagal merespons sinyal kontrol, sehingga berpotensi meninggalkan aktuator pada posisi yang tidak diinginkan. Sensitivitas ini menjelaskan mengapa keandalan spool valve berkorelasi langsung dengan tingkat kebersihan cairan hidrolik.

Konstruksi Katup Poppet

Katup si kecil menggunakan pendekatan penyegelan yang berbeda. Elemen berbentuk kerucut atau bola menekan dudukan yang serasi untuk menghalangi aliran. Ketika gaya kendali mengangkat si kecil dari dudukannya, cairan melewati saluran yang terbuka. Kontak penyegelan logam-ke-logam atau yang diperkuat elastomer menghasilkan kebocoran nol atau mendekati nol, menjadikan katup poppet ideal untuk sirkuit yang memerlukan penahan tekanan jangka panjang tanpa penyimpangan.

Kontak penyegelan yang kaku membatasi aplikasi katup si kecil dibandingkan dengan desain spul. Katup poppet biasanya berfungsi sebagai perangkat dua posisi (terbuka atau tertutup) dan tidak dapat dengan mudah menyediakan fungsi posisi tengah yang kompleks atau kemampuan modulasi aliran katup spul multi-tanah. Gaya pegas dan tekanan fluida yang harus diatasi untuk membuka si kecil juga menghasilkan gaya aktuasi yang lebih tinggi dan terkadang respons yang lebih lambat dibandingkan dengan desain spool yang seimbang.

| Ciri | Katup Spul | Katup Si Kecil |

|---|---|---|

| Kinerja Kebocoran | Kebocoran internal rendah (khas 5-50 mL/menit) | Kebocoran nol atau mendekati nol |

| Kompleksitas Posisi | Dapat mencapai 2, 3, atau lebih posisi dengan berbagai fungsi tengah | Biasanya terbatas pada operasi 2 posisi |

| Kecepatan Peralihan | Respons cepat (khas 10-50 ms) | Respon sedang karena gaya pegas dan tekanan |

| Sensitivitas Kontaminasi | Sensitivitas tinggi; memerlukan ISO 4406 18/16/13 atau lebih bersih | Sensitivitas lebih rendah; lebih toleran terhadap kontaminasi partikel |

| Penahan Tekanan | Penurunan tekanan bertahap karena kebocoran internal | Mempertahankan tekanan tanpa batas waktu |

Klasifikasi berdasarkan Konfigurasi Pelabuhan dan Posisi

Metode standar industri untuk mengklasifikasikan katup arah menggunakan konvensi penamaan "posisi M arah-N". Sistem ini secara tepat menggambarkan konektivitas dan fungsionalitas katup.

Angka pertama (N) menunjukkan jumlah port atau "cara" yang disediakan katup untuk koneksi eksternal. Port-port ini memiliki fungsi tertentu. Dalam sistem hidrolik, sebutan port yang umum mencakup P untuk suplai tekanan, A dan B untuk koneksi ke ruang aktuator, T untuk pengembalian tangki, dan terkadang X dan Y untuk sinyal kontrol pilot. Katup pneumatik mengikuti konvensi serupa dengan port bernomor sesuai standar ISO 5599.

Angka kedua (M) menentukan berapa banyak posisi stabil yang dapat dipertahankan oleh spool atau elemen katup. Setiap posisi menciptakan konfigurasi jalur aliran internal yang berbeda dengan menghubungkan port tertentu sambil memblokir port lainnya. Sebuah katup mungkin menghubungkan P ke A di satu posisi, kemudian menghubungkan P ke B di posisi lain, mengarahkan fluida ke sisi silinder yang berlawanan.

Konfigurasi Katup Umum

**Katup 2 arah 2 posisi (2/2)** berfungsi sebagai kontrol on-off sederhana. Satu posisi menghalangi aliran sepenuhnya; yang lain memungkinkan aliran lewat. Katup ini muncul dalam aplikasi seperti sirkuit penguncian mesin atau kontrol silinder dasar di mana hanya gerakan maju yang memerlukan daya.

**Katup 3 arah 2 posisi (3/2)** sesuai dengan silinder atau aktuator kerja tunggal dengan pegas balik. Katup secara bergantian menghubungkan tekanan ke aktuator (memperluasnya) atau menghubungkan aktuator ke tangki (memungkinkan retraksi yang digerakkan oleh pegas). Banyak silinder pneumatik menggunakan pengaturan ini karena udara terkompresi dibuang ke atmosfer daripada kembali ke reservoir.

**Katup 4 arah 3 posisi (4/3)** mewakili konfigurasi paling serbaguna untuk hidraulik industri. Katup ini mengontrol silinder kerja ganda atau motor dua arah. Ketiga posisi tersebut biasanya memberikan kondisi memanjang, memendek, dan tengah. Desain posisi tengah menentukan perilaku sistem kritis ketika katup berada pada posisi netral.

Konfigurasi posisi tengah yang berbeda memiliki tujuan yang berbeda. Sebuah "O" atau pusat tertutup memblokir keempat port, mengunci aktuator secara hidrolik di tempatnya tetapi juga menjebak keluaran pompa tanpa jalur aliran. Hal ini memerlukan mekanisme pembongkaran pompa yang terpisah. Sebuah huruf "H" atau pusat terbuka menghubungkan semua port bersama-sama, memungkinkan aktuator mengapung bebas sementara pompa mensirkulasikan cairan ke tangki pada tekanan minimal. Pusat "P" atau tandem menghalangi port kerja (A dan B) untuk menahan posisi aktuator saat menghubungkan pompa ke tangki untuk pembongkaran. Insinyur memilih konfigurasi pusat berdasarkan apakah mereka memerlukan penahan posisi, pergerakan bebas, atau pembongkaran pompa selama kondisi netral.

**Katup 5 arah** biasanya muncul dalam aplikasi pneumatik, menyediakan pasokan tekanan, dua port kerja, dan dua port pembuangan terpisah. Knalpot ganda memungkinkan kontrol independen terhadap ventilasi ujung silinder, yang penting ketika tekanan balik mempengaruhi perilaku aktuator atau ketika knalpot satu ruang silinder harus diarahkan secara terpisah karena alasan kebisingan atau kontaminasi.

| Tipe Katup | Fungsi Pelabuhan | Kemampuan Posisi | Aplikasi Umum |

|---|---|---|---|

| 2/2 Katup | P (tekanan), A (saluran keluar) | Terbuka/Tertutup | Penguncian keselamatan, kontrol on-off sederhana, isolasi pasokan pilot |

| 3/2 Katup | Perluas/Pusatkan/Tarik | Tekanan/Knalpot | Silinder kerja tunggal, klem pneumatik, aktuator pegas balik |

| 4/3 Katup | P, A, B, T | Perpanjang/Tahan/Tarik | Silinder kerja ganda, motor hidrolik, sistem penentuan posisi |

| 5/2 Katup | P, A, B, EA, EB (knalpot) | Perpanjang / Tarik | Metode Aktuasi: Bagaimana Katup Menerima Sinyal Kontrol |

| 5/3 Katup | P, A B, LI, OB | Perluas/Pusatkan/Tarik | Dapat mencapai 2, 3, atau lebih posisi dengan berbagai fungsi tengah |

Metode Aktuasi: Bagaimana Katup Menerima Sinyal Kontrol

Katup pengarah berpindah antar posisi menggunakan berbagai mekanisme aktuasi. Pilihannya bergantung pada jarak kontrol, persyaratan otomatisasi, sumber daya yang tersedia, dan kebutuhan kecepatan respons.

Aktuasi Manual

Pengoperasian manual melalui tuas, tombol tekan, atau pedal memberikan kontrol mekanis langsung. Metode ini cocok untuk aplikasi di mana operator bekerja di dekat peralatan atau di mana kontrol yang sederhana dan andal tanpa ketergantungan listrik merupakan hal yang penting. Beberapa katup yang dioperasikan secara manual dilengkapi mekanisme penahan yang menahan posisi yang dipilih hingga operator mengubahnya lagi. Yang lain menggunakan pegas kembali, yang secara otomatis terpusat ketika operator melepaskan kendali.

Aktuasi Solenoid (Elektromagnetik).

Aktuasi solenoid mendominasi sistem otomatis modern. Kumparan elektromagnetik menghasilkan gaya magnet yang menarik pendorong, yang kemudian menggeser spool katup. Solenoida memungkinkan kendali jarak jauh dan integrasi dengan pengontrol logika terprogram (PLC) atau sistem kendali elektronik lainnya.

Solenoida beroperasi pada arus bolak-balik (AC) atau arus searah (DC). Solenoida DC memberikan interaksi yang lebih mulus dengan guncangan mekanis dan kebisingan yang lebih sedikit dibandingkan dengan solenoid AC. Gaya magnet pada kumparan DC tetap konstan, sedangkan solenoid AC mengalami fluktuasi gaya pada frekuensi saluran (50 atau 60 Hz) sehingga menimbulkan getaran dan dengungan. Karena alasan ini, desain katup industri sering kali menggunakan sirkuit penyearah internal bahkan ketika daya AC menyuplai katup. Penyearah mengubah input AC menjadi DC, menggerakkan solenoid dengan arus searah yang lancar sambil menjaga kompatibilitas dengan sistem daya AC fasilitas.

Waktu respons untuk katup solenoid biasanya berkisar antara 15 hingga 100 milidetik tergantung pada ukuran katup, kekakuan pegas, dan daya solenoid. Respons yang lebih cepat memerlukan solenoida yang lebih bertenaga, sehingga meningkatkan konsumsi daya listrik dan menghasilkan lebih banyak panas. Aplikasi seperti siklus cepat atau urutan waktu yang tepat memerlukan spesifikasi solenoid yang cermat untuk menyeimbangkan kecepatan dengan kebutuhan daya dan batas suhu koil.

Aktuasi Percontohan

Aktuasi pilot menggunakan tekanan fluida itu sendiri untuk menggeser katup. Katup pilot kecil (seringkali dioperasikan dengan solenoid) mengarahkan tekanan kontrol ke ruang di setiap ujung spool katup utama. Perbedaan tekanan pada spool menghasilkan gaya yang menggerakkannya ke posisi yang diperintahkan. Pengaturan ini memberikan efek penggandaan gaya, memungkinkan sinyal listrik kecil ke katup pilot untuk mengontrol katup utama yang jauh lebih besar yang menangani aliran dan tekanan tinggi.

Katup yang dioperasikan pilot mengatasi keterbatasan ukuran dan daya praktis dari aktuasi solenoid langsung. Katup solenoid kerja langsung jarang melebihi kapasitas aliran 100 liter per menit karena kumparan yang lebih besar memerlukan gaya elektromagnetik yang secara proporsional lebih besar untuk bergeser melawan gaya pegas dan fluida. Operasi percontohan menangani laju aliran melebihi 1000 liter per menit menggunakan katup pilot solenoid kompak yang hanya menggunakan daya listrik 10-20 watt.

Desain dua tahap menukar kecepatan respons dengan penggandaan gaya. Katup yang dioperasikan pilot biasanya merespons dalam 50-150 milidetik dibandingkan dengan 15-50 milidetik untuk katup kerja langsung berukuran serupa. Penundaan tersebut berasal dari waktu yang diperlukan untuk memberi tekanan dan menurunkan tekanan pada ruang pilot saat spul bergerak. Untuk banyak aplikasi industri, trade-off ini terbukti dapat diterima mengingat peningkatan dramatis dalam kapasitas penanganan aliran.

Memahami Simbol Katup ISO 1219

Skema tenaga fluida menggunakan simbol standar yang ditentukan oleh ISO 1219 untuk mewakili fungsi katup tanpa menunjukkan detail konstruksi fisik. Bahasa simbolis ini memungkinkan para insinyur di seluruh dunia untuk membaca dan merancang sirkuit hidrolik dan pneumatik terlepas dari kendala bahasa atau produsen komponen tertentu.

Dalam notasi ISO 1219, setiap posisi katup tampak seperti kotak persegi. Katup tiga posisi menunjukkan tiga kotak yang berdekatan. Port terhubung ke jalur yang memanjang dari kotak terluar. Di dalam setiap kotak, panah menunjukkan jalur aliran yang aktif pada posisi tersebut, sedangkan port yang diblokir menunjukkan persimpangan T atau garis padat. Metode aktuasi muncul sebagai simbol di ujung rakitan kotak - segitiga untuk solenoida, persegi panjang dengan garis diagonal untuk tuas manual, atau simbol pegas untuk mekanisme pengembalian pegas.

Membaca simbol katup memerlukan identifikasi kotak yang mewakili posisi saat ini atau netral, lalu menelusuri port mana yang terhubung melalui kotak tersebut. Ketika katup berpindah ke posisi lain, kotak yang berdekatan akan bergeser (secara konseptual), dan jalur aliran yang ditunjukkan dalam kotak itu menjadi aktif. Metode visual ini dengan cepat mengkomunikasikan logika katup tanpa memerlukan pemahaman rinci tentang geometri spul internal atau pengaturan segel.

Aplikasi Industri Lintas Sektor

Katup pengarah memungkinkan kontrol gerak otomatis dalam banyak proses industri. Penerapannya berkisar dari peralatan konstruksi besar hingga sistem manufaktur presisi.

- Hidrolik bergeraksangat bergantung pada katup arah untuk mengoordinasikan berbagai fungsi. Operator ekskavator mengontrol fungsi boom, stick, bucket, dan swing melalui kumpulan katup pengarah, yang masing-masing mengatur silinder atau motor hidraulik yang berbeda.

- Otomatisasi manufakturmenggunakan katup pengarah untuk mengurutkan operasi seperti penjepitan, pengepresan, dan pemindahan bagian. Stasiun pengelasan robotik mungkin menggunakan lusinan katup pengarah untuk memposisikan benda kerja, mengaktifkan klem, dan mengontrol aktuator ujung las.

- Industri prosesmenggunakan katup pengarah untuk operasi pencampuran, kontrol gerbang dan pengalih, dan fungsi pematian darurat. Katup pengarah mungkin mengarahkan fluida proses antar tangki yang berbeda atau mengalihkan aliran selama kondisi tidak normal.

- Aplikasi kelautan dan lepas pantaimemerlukan katup pengarah yang tahan terhadap lingkungan korosif dan mempertahankan fungsinya selama waktu lama tanpa perawatan. Sistem kemudi kapal dan peralatan bawah laut bergantung pada katup pengatur arah yang kuat.

Parameter Kinerja dan Kriteria Seleksi

Memilih katup arah yang tepat memerlukan penyesuaian beberapa spesifikasi kinerja dengan permintaan aplikasi.

Tekanan Operasi Maksimum

Peringkat tekanan menunjukkan tekanan berkelanjutan maksimum yang dapat ditangani oleh badan katup dan segel tanpa kegagalan atau kebocoran berlebihan. Katup pengarah hidraulik biasanya memiliki tekanan antara 210 dan 420 bar (3000-6000 psi) untuk aplikasi industri, dengan desain khusus yang mencapai 700 bar atau lebih tinggi untuk peralatan bergerak tugas berat. Katup pneumatik biasanya beroperasi pada tekanan yang jauh lebih rendah, dari 6 hingga 10 bar (87-145 psi), sesuai dengan sistem udara bertekanan standar.

Peringkat tekanan harus melebihi tekanan sistem maksimum termasuk lonjakan tekanan yang terjadi selama perubahan beban atau penyalaan pompa. Margin keselamatan sebesar 25-30% di atas tekanan pengoperasian normal memberikan perlindungan yang wajar terhadap transien yang tidak terduga.

Kapasitas Aliran dan Penurunan Tekanan

Kapasitas aliran (Q) menentukan laju aliran maksimum yang dapat dilewati katup sambil mempertahankan penurunan tekanan dan kenaikan suhu yang dapat diterima. Penurunan tekanan (ΔP) mewakili kehilangan tekanan antara saluran masuk dan saluran keluar pada aliran terukur. Kehilangan ini diubah menjadi panas dan energi yang terbuang.

Hubungan antara aliran, penurunan tekanan, dan kehilangan daya mengikuti persamaan:

Dimana kehilangan daya dinyatakan dalam watt ketika aliran menggunakan liter per menit dan penurunan tekanan menggunakan bar (dengan faktor konversi satuan yang sesuai). Katup pengarah efisiensi tinggi modern mencapai aliran terukur 60-100 liter per menit dengan penurunan tekanan di bawah 1 bar. Desain penurunan tekanan rendah ini mengurangi pembangkitan panas dan kebutuhan daya pompa, secara langsung meningkatkan efisiensi energi sistem dan mengurangi kebutuhan sistem pendingin.

Misalnya, katup yang mengalirkan 80 liter per menit dengan penurunan tekanan 2 bar membuang sekitar 266 watt (80 L/mnt × 2 bar × 16,67 W/bar/LPM). Mengurangi penurunan tekanan hingga 0,5 bar akan mengurangi kerugian ini menjadi 67 watt, menghemat 199 watt secara terus-menerus selama pengoperasian. Selama ribuan jam pengoperasian, perbedaan ini menghasilkan biaya energi yang signifikan dan berkurangnya degradasi oli akibat panas.

Waktu Respons dan Karakteristik Peralihan

Waktu respons mengukur interval antara penerapan sinyal kontrol dan perubahan posisi katup sepenuhnya. Respons cepat memungkinkan pembalikan gerakan cepat dan pengaturan waktu yang tepat dalam urutan otomatis. Namun, peralihan yang sangat cepat dapat menghasilkan lonjakan tekanan yang merusak (water hammer) ketika kolom fluida berkecepatan tinggi tiba-tiba berhenti.

Katup pengarah tingkat lanjut menggabungkan fitur soft-shift atau ramp yang mengontrol akselerasi spul selama perubahan posisi. Fitur-fitur ini sengaja memperlambat pergerakan spool awal untuk mengalihkan aliran secara bertahap, kemudian menyelesaikan perpindahan dengan cepat setelah kecepatan fluida menurun. Hasilnya menggabungkan waktu respons yang wajar dengan pengurangan beban kejut pada komponen sistem.

| Parameter | Kisaran Khas | Signifikansi Rekayasa |

|---|---|---|

| Tekanan Maksimum | 210-420 bar (hidrolik) 6-10 bar (pneumatik) |

Mahina (hydrolysis) |

| Aliran Tetapan (Q) | 20-400 L/mnt (industri umum) | Harus memenuhi persyaratan kecepatan aktuator pada tekanan operasi |

| Penurunan Tekanan (ΔP) | 0,5-2 bar pada aliran terukur | Secara langsung mempengaruhi efisiensi energi dan pembangkitan panas |

| Waktu Respons | 15-150 ms tergantung pada jenis aktuasi | Mempengaruhi waktu siklus dan presisi gerakan |

| Kebocoran Internal | 5-50 mL/mnt (katup spool) | Mempengaruhi akurasi posisi dan beban panas selama memegang |

| Suhu Operasional | -20°C hingga +80°C (standar) -40°C hingga +120°C (diperpanjang) |

Membatasi kisaran viskositas cairan dan pemilihan material segel |

Standar Pemasangan dan Antarmuka

Antarmuka pemasangan mekanis mengikuti standar ISO 4401 (sebelumnya dikenal sebagai standar CETOP atau NFPA). Ukuran umum termasuk NG6 (juga disebut D03), NG10 (D05), dan NG25 (D08), dengan nomor yang menunjukkan pola baut permukaan pemasangan dan ukuran port. Pemasangan standar memastikan pertukaran antar produsen dan menyederhanakan desain sistem menggunakan blok manifold modular.

Pemasangan manifold memusatkan beberapa katup pada satu blok aluminium atau baja mesin yang berisi saluran aliran internal. Pendekatan ini menghilangkan perpipaan eksternal antara katup dan port aktuator, mengurangi potensi titik kebocoran, meningkatkan kepadatan kemasan, dan memungkinkan saluran aliran internal dioptimalkan dengan turbulensi dan kehilangan tekanan yang minimal.

Kontrol Tingkat Lanjut: Katup Proporsional dan Servo

Meskipun katup arah on-off memberikan kontrol yang memadai untuk banyak aplikasi, beberapa sistem memerlukan penyesuaian aliran dan arah secara terus-menerus daripada peralihan terpisah.

Teknologi Katup Proporsional

Katup arah proporsional menggunakan solenoid gaya variabel atau motor torsi untuk memposisikan spool secara terus menerus, bukan hanya pada posisi akhir. Perpindahan spul menjadi sebanding dengan sinyal arus masukan, memungkinkan kontrol aliran variabel tak terhingga dalam jangkauan katup. Kemampuan ini memungkinkan akselerasi dan deselerasi yang mulus, kontrol kecepatan yang presisi, dan penanganan beban yang lembut tidak mungkin dilakukan dengan katup switching.

Katup proporsional berkinerja tinggi dilengkapi sensor umpan balik posisi, biasanya transformator diferensial variabel linier (LVDT) yang memantau posisi spool sebenarnya. Pengontrol loop tertutup membandingkan posisi yang diperintahkan dengan posisi sebenarnya, menyesuaikan arus solenoid untuk menghilangkan kesalahan posisi. Mekanisme umpan balik ini mencapai posisi spool yang tepat meskipun terdapat variasi gesekan, gaya tekanan, dan pengaruh suhu.

Katup proporsional modern memiliki histeresis di bawah 1% langkah penuh. Histeresis mewakili perbedaan posisi ketika mendekati target dari arah naik dan turun. Histeresis rendah memastikan respons yang konsisten terlepas dari arah pergerakan spul sebelumnya, penting untuk kontrol gerakan yang tepat dan mencegah osilasi posisi.

Beberapa katup proporsional menerapkan prinsip umpan balik tekanan, merasakan tekanan beban aktuator dan memodulasi aliran untuk mengkompensasi perubahan beban. Kompensasi tekanan ini mempertahankan kecepatan aktuator yang lebih konsisten pada beban yang bervariasi tanpa memerlukan kompensator aliran eksternal. Teknik ini meningkatkan kekakuan sistem dan presisi kontrol dalam aplikasi seperti mesin pengujian material atau mesin press pembentuk di mana beban berubah selama siklus kerja.

Katup Servo untuk Aplikasi Kritis

Katup servo mewakili tingkat kinerja tertinggi dalam teknologi kontrol arah. Perangkat ini mencapai respons frekuensi melebihi 100 Hz dengan resolusi posisi di bawah 0,1% pukulan. Permukaan kendali penerbangan luar angkasa, sistem kemudi kapal angkatan laut, dan mesin pengujian material yang harus secara tepat mengontrol gaya atau posisi pada frekuensi tinggi semuanya mengandalkan kemampuan katup servo.

Desain katup servo biasanya menggunakan konstruksi dua tahap dengan mekanisme penutup nosel atau pipa jet tahap pertama yang mengontrol posisi spool tahap kedua. Tahap pertama memberikan presisi tinggi dengan daya minimal, sedangkan tahap kedua memberikan kapasitas aliran yang dibutuhkan untuk aktuator. Namun, jarak bebas yang sempit dan lubang kecil pada desain tahap pertama membuat katup servo sangat sensitif terhadap kontaminasi. Persyaratan kebersihan cairan sering kali menentukan kode ISO 4406 16/14/11 atau lebih bersih - jauh lebih ketat daripada 18/16/13 yang dapat diterima untuk katup pengarah standar.

Keselamatan di Lingkungan Berbahaya

Katup industri yang beroperasi di atmosfer yang mudah meledak memerlukan sertifikasi khusus untuk mencegah sumber penyulutan. Sertifikasi ATEX (Atmosphères Explosibles) untuk pasar Eropa dan standar IECEx yang setara untuk aplikasi internasional menetapkan persyaratan desain untuk komponen listrik seperti solenoida di lingkungan yang berpotensi ledakan.

Katup pengarah yang terlindungi dari ledakan menggunakan penutup tahan api yang mengandung percikan internal atau permukaan panas, sehingga mencegah penyalaan gas eksternal. Rumah solenoid menggunakan konstruksi kokoh dengan permukaan kawin yang dibuat secara khusus untuk mencegah perambatan api meskipun terjadi penyalaan internal. Beberapa desain menggunakan sirkuit yang secara intrinsik aman yang membatasi energi listrik ke tingkat yang tidak mampu menyala dalam kondisi gangguan.

Katup bersertifikasi keselamatan ini memungkinkan teknologi kontrol proporsional di pabrik pemrosesan kimia, kilang minyak, manufaktur farmasi, dan operasi penambangan di mana bahan yang mudah terbakar menimbulkan risiko ledakan yang konstan. Integrasi kemampuan kontrol tingkat lanjut dengan standar keselamatan yang ketat menunjukkan bagaimana teknologi katup modern melayani aplikasi yang menantang dan berbahaya.

Mode Kegagalan Umum dan Praktik Pemeliharaan

Meskipun dirancang dengan cermat, katup pengarah mengalami mode keausan dan kegagalan yang memengaruhi kinerja dan keselamatan sistem. Memahami mekanisme kegagalan ini memandu strategi pemeliharaan yang efektif.

Keselamatan di Lingkungan Berbahaya

Spool sticking merupakan kegagalan katup arah yang paling sering terjadi pada sistem hidrolik. Kondisi ini terjadi ketika gesekan antara spool dan bore melebihi gaya aktuasi yang tersedia, sehingga menghambat pergerakan spool. Akar penyebabnya mencakup partikel kontaminasi yang bersarang di ruang bebas, endapan pernis dari oli hidrolik teroksidasi, korosi kelembaban, dan goresan mekanis dari intrusi partikel sebelumnya.

Pengendalian kontaminasi memberikan pertahanan utama terhadap lengketnya spul. Kebersihan cairan hidrolik harus memenuhi atau melampaui spesifikasi pabrikan katup, biasanya memerlukan penyaringan sesuai kode kebersihan ISO 4406 antara 18/16/13 untuk katup standar dan 16/14/11 untuk katup proporsional. Kode-kode ini menentukan jumlah partikel maksimum pada ukuran 4, 6, dan 14 mikrometer per 100 mililiter cairan. Setiap peningkatan tiga langkah dalam nomor kode mewakili dua kali lipat konsentrasi partikel.

Suhu pengoperasian mempengaruhi tingkat penumpukan kontaminasi. Sistem hidraulik yang bekerja di atas 80°C mempercepat oksidasi oli, menghasilkan pernis dan lumpur yang melapisi gulungan katup dan membatasi pergerakan. Kapasitas sistem pendingin harus menjaga suhu oli dalam kisaran 40-65°C untuk umur dan keandalan katup yang optimal. Perubahan suhu selama periode permintaan tinggi atau ukuran pendingin yang tidak memadai secara bertahap menurunkan kebersihan sistem bahkan dengan penyaringan yang tepat.

Perkembangan Kebocoran Internal

Kebocoran internal yang melewati lahan spool meningkat secara bertahap seiring dengan keausan permukaan selama pengoperasian normal. Tingkat kebocoran yang dapat diterima untuk spool valve baru berkisar antara 5-20 mililiter per menit tergantung pada ukuran dan desain katup. Seiring bertambahnya keausan, kebocoran bisa mencapai 50-100 mililiter per menit sebelum memerlukan penggantian katup.

Kebocoran internal yang berlebihan bermanifestasi sebagai pergerakan aktuator yang lebih lambat, ketidakmampuan mempertahankan tekanan selama periode penahanan, dan peningkatan pemanasan oli dari sirkulasi aliran internal. Pengujian kebocoran melibatkan pengukuran aliran dari port yang diblokir atau membandingkan kecepatan aktuator di bawah beban dengan pengukuran dasar. Pemantauan progresif mendeteksi tren keausan sebelum terjadi kegagalan kritis.

Kegagalan Solenoid dan Listrik

Kumparan solenoid rusak karena tegangan listrik berlebih, beban berlebih termal, masuknya uap air, atau kerusakan mekanis. Solenoida tugas kontinu dengan siklus kerja 100% dapat beroperasi tanpa batas waktu pada tegangan pengenal dan suhu lingkungan maksimum. Solenoid tugas intermiten memerlukan waktu istirahat untuk pendinginan dan akan gagal karena panas berlebih jika diputar terlalu cepat atau terus diberi energi.

Variasi tegangan di luar rentang yang ditentukan (+/-10% tipikal) mempercepat kegagalan koil. Tegangan rendah mengurangi gaya magnet, berpotensi menyebabkan perpindahan spul yang tidak lengkap atau respons yang lambat. Tegangan berlebih meningkatkan penarikan arus dan pembangkitan panas, menurunkan isolasi kumparan hingga terjadi korsleting. Kegagalan penyearah pada katup bertenaga AC menyebabkan perilaku kumparan yang tidak biasa karena AC yang tidak tersearah mencapai solenoid DC, menciptakan gaya magnet yang berosilasi dan pemanasan yang berlebihan.

Prosedur diagnostik untuk dugaan kegagalan solenoid mencakup pengukuran resistansi (membandingkan dengan nilai pelat nama), verifikasi tegangan pada sambungan solenoid selama percobaan pengoperasian, dan pengujian override manual untuk mengisolasi masalah listrik dari masalah mekanis. Banyak katup proporsional industri dan yang dioperasikan pilot dilengkapi mekanisme override manual yang memungkinkan perpindahan spool mekanis bahkan ketika sistem kelistrikan gagal, sehingga menyediakan fungsionalitas darurat yang penting.

| Modus Kegagalan | Penyebab Khas | Gejala | Metode Diagnostik |

|---|---|---|---|

| Spul Menempel | Kontaminasi, penumpukan pernis, korosi, goresan mekanis | 1) Suriin ang dalas ng ingay | Uji override manual, analisis kebersihan oli, inspeksi visual setelah pembongkaran |

| Kebocoran Internal yang Berlebihan | Keausan spool/bore, goresan permukaan, degradasi seal | Kecepatan aktuator lambat, penurunan tekanan selama penahanan, peningkatan suhu oli | Pengukuran aliran dari port yang diblokir, uji perbandingan kecepatan aktuator |

| Kegagalan Kumparan Solenoid | Tegangan ekstrem, beban berlebih termal, kelembapan, kerusakan insulasi | Tidak ada tarikan magnet, aktuasi lemah, bau terbakar, perlindungan tersandung | Pemeriksaan resistansi, verifikasi tegangan, pengukuran arus, uji penggantian manual |

| Kegagalan Musim Semi | Silinder kerja tunggal, klem pneumatik, aktuator pegas balik | Pengembalian yang tidak lengkap ke netral, kegagalan perpindahan posisi, katup macet | Uji rasa operasi manual, inspeksi pembongkaran |

| Kebocoran Segel Eksternal | Havonta keressen szivárgást, korróziót vagy sérülést | Rembesan cairan terlihat, permukaan menjadi basah, kehilangan tekanan | Inspeksi visual, uji penahan tekanan setelah mengisolasi bagian katup |

Pedoman Pemeliharaan Preventif

Perawatan katup arah yang efektif berfokus pada perlindungan antarmuka spool-bore presisi dan komponen listrik dari degradasi.

Manajemen kualitas cairan menjadi fondasinya. Tetapkan kebersihan cairan dasar melalui analisis laboratorium terhadap oli baru dan verifikasi tingkat kebersihan secara berkala selama pengoperasian. Targetkan kode ISO 4406 yang sesuai untuk jenis katup yang dipasang. Ganti elemen filter pada interval yang disarankan, apa pun indikator tekanan diferensialnya, karena filter tipe kedalaman dapat mencapai kapasitas untuk partikel halus sementara tekanan diferensial tetap rendah.

Pemantauan suhu membantu mendeteksi kondisi abnormal sebelum kerusakan terjadi. Suhu yang berlebihan menunjukkan kapasitas pendinginan yang tidak memadai, pembatasan aliran yang menyebabkan penurunan tekanan, atau kebocoran internal yang menghasilkan panas. Pasang sensor suhu di lokasi penting termasuk blok manifold katup, khususnya pada katup proporsional yang menghasilkan lebih banyak panas dari kebocoran internal dan pembuangan daya listrik.

Mengembangkan prosedur inspeksi dan pengujian yang sistematis. Catat data kinerja dasar termasuk waktu siklus aktuator, tekanan maksimum yang dicapai, dan penarikan arus solenoid selama commissioning. Perbandingan berkala terhadap data dasar menunjukkan tren degradasi yang bertahap. Pengukuran waktu respons menggunakan transduser tekanan dan sistem akuisisi data mendeteksi peningkatan gesekan atau kontaminasi sebelum kegagalan total.

Perancang sistem harus menentukan katup dengan kemampuan penggantian manual untuk fungsi-fungsi penting. Penggantian manual menyediakan pengoperasian darurat selama kegagalan listrik dan memungkinkan isolasi diagnostik antara sumber gangguan mekanis dan listrik. Mekanisme override juga memungkinkan verifikasi operasi aktuator dan beban secara independen dari sistem kelistrikan katup selama pemecahan masalah.

Evolusi Teknologi Kontrol Arah

Teknologi katup arah terus berkembang dalam beberapa jalur paralel, masing-masing memenuhi permintaan industri tertentu.

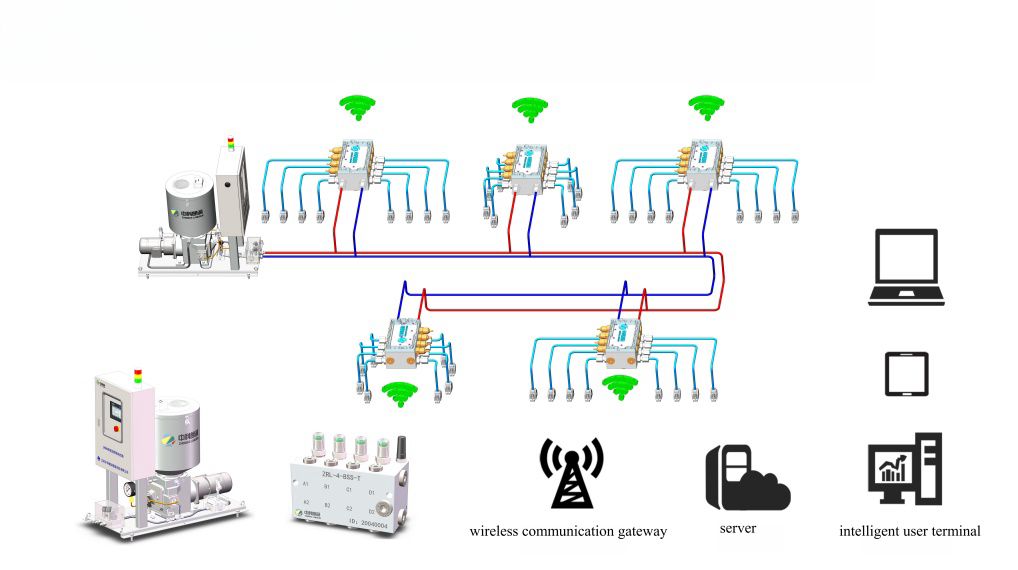

Integrasi mewakili tren besar. Katup modern semakin banyak menggunakan elektronik onboard termasuk bus CAN atau komunikasi Ethernet Industri, arus dan suhu koil pemantauan diagnostik internal, dan rutinitas kalibrasi mandiri yang mengkompensasi efek keausan dan suhu. Katup cerdas ini beralih dari komponen pasif ke partisipan sistem aktif yang melaporkan status kesehatan dan memperkirakan kebutuhan pemeliharaan.

Efisiensi energi mendorong perbaikan berkelanjutan dalam desain jalur aliran dan material. Simulasi aliran dengan bantuan komputer mengoptimalkan saluran internal untuk meminimalkan turbulensi dan kehilangan tekanan. Beberapa produsen sekarang menetapkan penurunan tekanan di bawah 0,5 bar pada aliran terukur untuk katup pengarah standar, setengah dari nilai tipikal dekade sebelumnya. Penurunan tekanan yang lebih rendah mengurangi pembangkitan panas dan konsumsi daya pompa, sehingga mendukung tujuan keberlanjutan perusahaan dan pengurangan biaya pengoperasian.

Miniaturisasi mendorong kemampuan kontrol ke dalam paket yang lebih kecil. Desain kartrid katup yang dipasang di manifold khusus mencapai kapasitas aliran tinggi dari amplop yang sangat ringkas. Konfigurasi ini melayani peralatan bergerak yang ruang dan beratnya sangat membatasi desain sistem.

Masa depan kemungkinan besar akan membawa integrasi yang lebih mendalam antara katup tenaga fluida dan sistem kontrol digital. Elektrifikasi pada peralatan bergerak menciptakan peluang kontrol aktuator elektrik sepenuhnya menggantikan hidrolika pilot tradisional. Pemantauan kondisi melalui sensor yang terintegrasi dengan katup memungkinkan strategi pemeliharaan prediktif yang menjadwalkan servis berdasarkan kesehatan komponen aktual, bukan interval tetap. Perkembangan ini akan memperluas kemampuan katup pengarah sekaligus meningkatkan keandalan dan keberlanjutan di seluruh aplikasi tenaga fluida.