Ketika katup pengatur arah berhenti bekerja dengan benar, hal ini dapat menghentikan seluruh sistem hidrolik. Katup ini bertindak sebagai "pengarah lalu lintas" sistem tenaga fluida, memberi tahu fluida hidrolik ke mana dan kapan harus pergi. Namun apa sebenarnya yang menyebabkan komponen penting tersebut rusak?

Akar penyebab kegagalan katup kontrol arah biasanya mencakup kontaminasi (bertanggung jawab atas 70-80% kegagalan), keausan mekanis, masalah kelistrikan, kerusakan segel, dan pemasangan yang tidak tepat. Meskipun gejala seperti katup macet atau bocor adalah hal yang pertama kali diperhatikan oleh operator, mekanisme yang mendasarinya sering kali melibatkan interaksi kompleks antara kimia fluida, tekanan mekanis, dan efek termal.

Artikel ini membahas mode kegagalan yang paling sering ditemui oleh teknisi pemeliharaan dan teknisi hidrolik di lingkungan industri. Memahami mekanisme ini membantu mengubah strategi pemeliharaan dari perbaikan reaktif ke pencegahan prediktif.

Kontaminasi: Pelaku Utama

Kontaminasi merupakan penyebab terbesar kegagalan katup hidrolik di seluruh industri. Penelitian secara konsisten menunjukkan bahwa 70 hingga 90 persen dari semua masalah sistem hidrolik disebabkan oleh cairan yang terkontaminasi. Tantangannya terletak pada pemahaman bahwa kontaminasi muncul dalam dua bentuk berbeda, masing-masing menyerang komponen katup melalui mekanisme berbeda.

Kontaminasi partikel keras mencakup debu, serpihan logam, dan serpihan abrasif yang masuk ke sistem selama perakitan, pemeliharaan, atau melalui segel yang rusak. Partikel-partikel ini bertindak seperti amplas di dalam badan katup. Kesesuaian presisi antara kumparan dan lubangnya biasanya hanya berukuran 2 hingga 5 mikrometer (0,00008 hingga 0,0002 inci) - lebih tipis dari rambut manusia. Ketika partikel yang lebih besar dari jarak bebas ini memasuki celah, partikel tersebut akan terperangkap di antara permukaan yang bergerak dan menyebabkan abrasi tiga benda.

Bahan yang terkikis menciptakan alur mikroskopis pada permukaan spul yang sangat halus. Alur ini merusak kapasitas penyegelan katup dan menciptakan jalur bypass cairan. Cairan bertekanan tinggi kemudian mengalir langsung ke port tangki melalui goresan tersebut, menyebabkan aktuator melayang bahkan ketika katup seharusnya dalam posisi menahan. Kerusakan ini akan terus berlanjut karena serpihan keausan akibat goresan awal menciptakan partikel yang lebih abrasif.

Jenis katup yang berbeda menunjukkan sensitivitas yang sangat berbeda terhadap kontaminasi partikel. Katup servo dengan rakitan penutup nosel rusak ketika partikel sekecil 1-3 mikrometer menghalangi lubang pilot. Katup pengarah solenoid standar mentolerir partikel yang agak lebih besar namun masih memerlukan penyaringan yang hati-hati. Kode kebersihan ISO 4406 memberikan standar untuk mengukur tingkat kontaminasi cairan, menggunakan tiga angka untuk mewakili jumlah partikel di atas 4, 6, dan 14 mikrometer per mililiter cairan.

| Tipe Katup | Tingkat Sensitivitas | Targetkan Kode ISO 4406 | Izin Khas | Risiko Kegagalan |

|---|---|---|---|---|

| Spesifikasjon | Kritis | 15/13/10 atau lebih baik | 1-3 mikron | Lubang pilot mudah tersumbat; kontaminasi kecil menyebabkan kegagalan kontrol |

| Katup Proporsional | Rendah | 17/15/12 | 2-5 mikron | Peningkatan gesekan menyebabkan histeresis dan berkurangnya akurasi kontrol |

| Katup Pengarah Solenoid | Sedang | 19/17/14 | 5-10 mikron | Dapat mentolerir beberapa kontaminasi tetapi paparan jangka panjang menyebabkan keausan segel |

| Katup Tuas Manual | Rendah | 20/18/15 | >10 mikron | Tenaga manual dapat mengatasi gesekan akibat kontaminasi ringan |

Penelitian menunjukkan bahwa meningkatkan kebersihan cairan dari ISO 20/18/15 menjadi 16/14/11 dapat memperpanjang umur komponen tiga hingga empat kali lipat. Tim pemeliharaan yang mengabaikan target ini akan melihat kegagalan katup prematur terlepas dari tindakan pencegahan lainnya.

Ancaman kontaminasi kedua berasal dari endapan lunak yang disebut pernis atau lacquer. Tidak seperti partikel keras yang dapat dihilangkan melalui filtrasi, pernis terbentuk melalui reaksi kimia di dalam cairan hidrolik itu sendiri. Suhu tinggi di atas 60°C (140°F) memicu oksidasi oli dasar, terutama bila dikatalisis oleh tembaga atau besi terlarut dari keausan sistem. Produk oksidasi awalnya larut dalam cairan tetapi secara bertahap berpolimerisasi menjadi senyawa yang lengket dan tidak larut.

Endapan pernis cenderung terakumulasi pada permukaan logam di area aliran rendah, khususnya di sekitar ujung spool dan ruang kontrol. Bahan tersebut bertindak seperti lem, mengisi celah kritis antara spool dan bore. Sensitivitas suhu menciptakan pola kegagalan khas yang dikenal sebagai "Monday Morning Sickness". Selama pengoperasian, oli hangat menjaga endapan pernis tetap lembut dan setengah larut, sehingga katup dapat berfungsi. Saat peralatan tidak digunakan selama akhir pekan, cairan menjadi dingin dan pernis mengeras menjadi lapisan kaku yang secara mekanis mengunci spul pada tempatnya. Operator yang mencoba menghidupkan sistem pada Senin pagi menemukan katup yang tidak mau berpindah. Saat sistem memanas melalui pelepasan katup pelepas, pernis melunak lagi dan kesalahan menghilang secara misterius.

Metode analisis minyak tradisional menggunakan spektrometri tidak dapat mendeteksi prekursor pernis karena mereka berbentuk partikel lunak submikron. Tes Membrane Patch Colorimetry (MPC) yang mengikuti ASTM D7843 memberikan satu-satunya peringatan dini yang dapat diandalkan. Tes ini melewatkan minyak melalui membran filter 0,45 mikrometer, menjebak produk degradasi yang tidak larut yang menodai membran. Spektrofotometer mengukur intensitas warna dalam ruang warna CIE Lab, menghasilkan nilai ΔE. Nilai di bawah 15 menunjukkan risiko pernis yang rendah, sedangkan pembacaan di atas 30-40 menandakan katup akan segera macet dan memerlukan intervensi segera dengan filtrasi elektrostatis atau sistem resin penukar ion.

Keausan Mekanik dan Kelelahan Komponen

Bahkan dalam sistem yang sangat bersih, siklus tekanan berulang secara bertahap merusak komponen katup melalui tekanan operasional normal. Mekanisme kegagalan pada dasarnya berbeda dengan kerusakan akibat kontaminasi tetapi pada akhirnya menghasilkan gejala kerusakan katup yang serupa.

Cincin segel dan cincin cadangan mengalami kompresi dan relaksasi terus menerus seiring fluktuasi tekanan sistem. Bahan elastomer mengalami deformasi permanen melalui proses yang oleh para insinyur disebut set kompresi. Setelah jutaan siklus, cincin-O kehilangan kemampuannya untuk kembali ke bentuk aslinya. Pengurangan interferensi yang sesuai memungkinkan peningkatan kebocoran internal melewati spool. Penyimpangan silinder menjadi nyata karena katup tidak dapat lagi menahan tekanan secara efektif. Suhu mempercepat proses penuaan ini - segel yang beroperasi pada suhu 80°C (176°F) mengalami degradasi kira-kira dua kali lebih cepat dibandingkan segel yang beroperasi pada suhu 40°C (104°F).

Pegas balik menghadapi tantangan kelelahan serupa dalam aplikasi siklus tinggi. Pegas ini memberikan gaya untuk memusatkan spool atau mengembalikannya ke posisi netral setelah de-energisasi solenoid. Siklus kompresi yang konstan menyebabkan kelelahan logam yang secara bertahap mengurangi konstanta pegas. Pegas yang melemah mungkin tidak mempunyai kekuatan yang cukup untuk mengatasi tekanan hidrolik atau gesekan, sehingga menyebabkan spool menggantung pada posisi bergeser. Dalam kasus ekstrim, retak korosi tegangan terjadi ketika kontaminasi air digabungkan dengan tekanan mekanis, menyebabkan patahnya pegas secara tiba-tiba dan hilangnya kendali katup sepenuhnya.

Spool itu sendiri mengalami keausan pada bagian yang tergelincir terhadap lubang. Ketidakteraturan permukaan mikroskopis menciptakan titik kontak bertekanan tinggi yang secara bertahap hilang. Keausan radial ini meningkatkan dimensi jarak bebas, sehingga memungkinkan lebih banyak kebocoran. Pola keausan biasanya menunjukkan asimetri karena distribusi tekanan di sekitar lingkar spool bervariasi menurut konfigurasi port. Satu sisi lebih cepat aus dibandingkan sisi lainnya, berpotensi menyebabkan spul sedikit miring ke dalam lubang dan meningkatkan gesekan.

Katup dudukan menghadapi tantangan mekanis yang berbeda dibandingkan katup spul. Daripada memakai melalui gerakan geser, katup dudukan bergantung pada kerucut atau bola yang menekan permukaan dudukan yang serasi untuk mencapai penyegelan. Tegangan kontak terkonsentrasi pada garis sempit di sekitar tempat duduk. Jika partikel keras terperangkap pada permukaan penyegelan ini, tekanan sistem akan mendorong partikel tersebut ke dalam logam yang lebih lunak, sehingga menciptakan kesan atau lubang permanen. Bahkan setelah partikelnya dihilangkan, garis segel yang rusak masih memungkinkan terjadinya kebocoran. Mode kegagalan ini menjelaskan mengapa katup dudukan sering kali berubah dari penyegelan sempurna menjadi kebocoran besar dengan sedikit peringatan.

Kegagalan Listrik dan Solenoid

Antarmuka kelistrikan antara sistem kontrol dan katup hidrolik menimbulkan mode kegagalan yang membingungkan teknisi yang hanya berfokus pada penyebab mekanis. Kelelahan kumparan solenoid merupakan salah satu kegagalan katup yang paling banyak dilaporkan, namun analisis mengungkapkan bahwa masalah kelistrikan biasanya disebabkan oleh penyebab utama mekanis, bukan karena gangguan kelistrikan murni.

Katup solenoid AC (arus bolak-balik) menunjukkan hubungan yang sangat erat antara perilaku mekanik dan listrik. Impedansi kumparan terutama bergantung pada reaktansi induktif, yang berbanding terbalik dengan celah udara pada rangkaian magnet. Ketika tegangan pertama kali diterapkan ke solenoid AC, jangkar berada pada jarak maksimum dari permukaan kutub, menciptakan celah udara maksimum dan induktansi minimum. Induktansi rendah berarti impedansi rendah, memungkinkan arus masuk yang dapat mencapai 5 hingga 10 kali arus penahan normal mengalir melalui belitan kumparan.

Dalam operasi normal, gaya elektromagnetik menarik jangkar hingga tertutup dalam waktu milidetik. Celah udara yang menyusut secara dramatis meningkatkan induktansi, meningkatkan impedansi, dan menurunkan arus ke tingkat kondisi tunak yang aman. Keseluruhan urutannya bergantung pada pergerakan mekanis bebas dari rakitan armature dan spool. Jika endapan pernis, kontaminasi partikel, atau pengikatan mekanis menghalangi spool menyelesaikan gerakannya, celah udara tetap terbuka. Kumparan terus menarik arus masuk yang sangat besar tanpa batas. Menurut hukum Joule (Q = I²Rt), panas yang dihasilkan dalam kumparan meningkat seiring kuadrat arus. Dalam hitungan detik hingga menit, isolasi belitan meleleh, menyebabkan arus pendek belokan demi belokan yang menghasilkan lebih banyak panas hingga kumparan benar-benar rusak.

Mekanisme ini menjelaskan mengapa mengganti koil yang terbakar tanpa menyelidiki kerusakan mekanis akan menjamin kegagalan berulang. Kumparan baru akan langsung terbakar setelah diberi energi jika masalah mekanis yang mendasarinya terus berlanjut. Prosedur diagnostik harus selalu mencakup pengujian pengesampingan manual - secara fisik mendorong spool katup dengan aktuator tangan untuk memverifikasi kelancaran gerakan sebelum mengasumsikan gangguan listrik.

Solenoida DC (arus searah) menunjukkan pola kegagalan yang lebih jinak karena arusnya hanya bergantung pada tegangan dan resistansi (I = V/R), tidak bergantung pada posisi jangkar. Katup DC yang macet secara mekanis gagal untuk bergeser tetapi jarang membakar koil. Kegagalan solenoid DC biasanya disebabkan oleh penyebab kelistrikan yang sebenarnya seperti tegangan berlebih yang melebihi nilai pengenal lebih dari 10 persen, suhu lingkungan berlebihan yang mencegah pembuangan panas, atau masuknya uap air yang menyebabkan korsleting internal.

Interaksi mekanik-listrik lainnya terjadi pada tabung inti (armature guide). Tabung berdinding tipis ini mengisolasi jangkar dari cairan hidrolik sekaligus membiarkan fluks magnet lewat. Torsi pemasangan yang berlebihan pada mur pemasangan solenoid atau lonjakan tekanan yang tidak normal dapat merusak bentuk tabung, sehingga menimbulkan titik sempit yang menyeret jangkar. Solenoid menghasilkan gaya yang tidak cukup untuk mengatasi gesekan tambahan ini, sehingga mengakibatkan kegagalan "berenergi tetapi tidak ada gerakan" yang tampak seperti listrik tetapi disebabkan oleh penyebab mekanis.

Degradasi Segel dan Ketidakcocokan Kimia

Segel mewakili komponen yang paling rentan secara kimiawi dalam katup kontrol arah. Meskipun komponen logam menolak sebagian besar cairan hidrolik, segel elastomer dapat mengalami kegagalan besar jika terkena bahan kimia yang tidak kompatibel. Mode kegagalan sangat berbeda dengan kerusakan akibat keausan dan sering kali terjadi dengan cepat setelah penggantian cairan atau penggantian seal dengan bahan yang salah.

Serangan kimia bermanifestasi terutama melalui pembengkakan dan pelunakan. Ketika material seal tidak kompatibel dengan fluida hidrolik, molekul fluida menembus matriks polimer sehingga menyebabkan pemuaian volumetrik. Segel yang bengkak melebihi dimensi alur dan menimbulkan gangguan tinggi pada bagian yang bergerak. Segel karet nitril (NBR atau Buna-N) yang terkena cairan tahan api ester fosfat seperti Skydrol menunjukkan hal ini secara dramatis. NBR menyerap cairan dan membengkak parah, berubah menjadi massa seperti gel yang lembut. Segel yang diperluas menghasilkan gesekan yang sangat besar terhadap spul dan dapat sepenuhnya mencegah pengoperasian katup dalam beberapa jam. Geser memaksa potongan-potongan karet yang melunak, menciptakan serpihan yang menyumbat saluran pilot dan merusak komponen hilir.

Pemilihan material seal yang tepat memerlukan kecocokan kimia elastomer dengan cairan hidrolik spesifik yang digunakan. Tantangannya semakin besar dalam sistem yang mengubah oli mineral menjadi cairan sintetik atau beralih antara formulasi tahan api yang berbeda. Apa yang berfungsi sempurna di satu aplikasi menyebabkan kegagalan langsung di aplikasi lain.

| Jenis Cairan Hidraulik | Nitril (NBR) | Fluorokarbon (Viton/FKM) | Karet EPDM | Poliuretan |

|---|---|---|---|---|

| Minyak Mineral | Bagus sekali | Bagus sekali | Kerusakan Parah | Bagus sekali |

| Fosfat Ester (Skydrol) | Kerusakan Parah | Sedang/Miskin | Bagus sekali | Kerusakan Parah |

| Glikol Air | Bagus | Bagus | Bagus | Buruk (Hidrolisis) |

| Ester yang Dapat Terurai Secara Hayati (HEES) | Adil | Bagus | Miskin | Adil |

Tabel tersebut menunjukkan hubungan yang penting - EPDM berkinerja sangat baik dalam sistem ester fosfat namun gagal total dalam minyak mineral, menunjukkan pola yang berlawanan dengan NBR. Segel fluorokarbon (Viton) menawarkan kompatibilitas luas namun harganya jauh lebih mahal dan hanya menunjukkan kinerja moderat pada beberapa cairan tahan api. Teknisi harus memverifikasi kode bahan segel selama pemeliharaan dan memastikan suku cadang pengganti sesuai dengan kimia cairan.

Aplikasi tekanan tinggi memperkenalkan mode kegagalan segel mekanis murni yang disebut ekstrusi atau nibbling. Pada tekanan melebihi 20 MPa (3000 psi), cincin-O berperilaku lebih seperti cairan kental dibandingkan padatan elastis. Jika jarak bebas antara bagian logam yang digabungkan melebihi batas desain karena keausan atau tumpukan toleransi pemesinan, tekanan sistem akan memaksa karet masuk ke dalam celah tersebut. Pulsasi tekanan menyebabkan bagian yang diekstrusi berulang kali terjepit dan ditarik kembali. Tepi logam berfungsi seperti gunting, memotong potongan-potongan kecil dari segel pada setiap siklus tekanan. Segel yang rusak menunjukkan ciri khas tampilan terkunyah pada sisi bertekanan rendah. Insinyur mencegah ekstrusi dalam aplikasi tekanan tinggi dengan memasang cincin cadangan yang terbuat dari PTFE (polytetrafluoroethylene) di sisi tekanan rendah setiap cincin-O, yang secara fisik menghalangi jalur ekstrusi.

Suhu yang ekstrem juga menurunkan segel melalui mekanisme yang tidak terkait dengan kompatibilitas bahan kimia. Paparan panas yang berkepanjangan di atas suhu segel menyebabkan pengerasan dan hilangnya elastisitas. Segel yang rapuh retak saat ditekan, menciptakan jalur kebocoran permanen. Suhu dingin di bawah titik transisi kaca menghasilkan kerapuhan serupa. Segel yang melentur saat dingin bisa retak parah. Spesifikasi suhu dalam katalog segel mewakili kriteria pemilihan penting yang terkadang diabaikan oleh tim pemeliharaan.

Masalah Dinamika Fluida: Kavitasi dan Erosi

Aliran fluida berkecepatan tinggi melalui lubang dan saluran katup menciptakan gaya yang mampu menghancurkan permukaan logam secara fisik. Mode kegagalan dinamis fluida ini berbeda dengan kontaminasi atau keausan karena kerusakan berasal dari fluida itu sendiri, bukan partikel asing atau gerakan berulang.

Kavitasi terjadi ketika tekanan lokal turun di bawah tekanan uap cairan hidrolik, menyebabkannya mendidih dan membentuk gelembung uap. Menurut prinsip Bernoulli, kecepatan fluida meningkat secara dramatis ketika melewati lubang sempit di lubang katup, dengan penurunan tekanan yang sesuai. Jika penurunan tekanan ini membawa tekanan statis di bawah tekanan uap fluida pada suhu operasi, rongga uap akan terbentuk dengan cepat dalam aliran cairan.

Fase destruktif dimulai ketika gelembung berisi uap ini mengalir ke hilir ke daerah bertekanan lebih tinggi. Karena tidak mampu menopang dirinya sendiri, gelembung-gelembung tersebut runtuh dengan hebat dalam proses yang disebut ledakan. Setiap gelembung yang pecah menghasilkan jet mikroskopis berkecepatan tinggi yang dapat mencapai kecepatan supersonik dan menghasilkan tekanan lokal melebihi beberapa ribu bar. Ketika jet mikro ini berulang kali menghantam permukaan logam, mereka mengikis material melalui mekanisme yang mirip dengan pemotongan jet air. Permukaan yang rusak menghasilkan lubang spons yang khas yang menghancurkan tepi pengukuran yang dikerjakan secara presisi pada gulungan katup.

Operator sering kali dapat mendeteksi kavitasi sebelum inspeksi visual menunjukkan adanya kerusakan karena kavitasi menghasilkan tanda akustik yang khas. Runtuhnya gelembung yang berulang-ulang menimbulkan kebisingan yang terdengar seperti kerikil yang bergetar di dalam wadah atau jeritan bernada tinggi. Sistem yang berjalan di dekat ambang kavitasi menunjukkan kebisingan intermiten yang datang dan pergi seiring dengan perubahan beban. Kebisingan berkorelasi langsung dengan erosi logam progresif, menjadikan pemantauan akustik sebagai alat pemeliharaan prediktif yang berharga.

Mode kegagalan yang terkait namun berbeda yang disebut erosi penarikan kawat mempengaruhi permukaan dudukan katup. Ketika katup harus ditutup tetapi gagal menutup sepenuhnya karena partikel yang menahan dudukan tetap terbuka atau kerusakan permukaan, fluida bertekanan tinggi akan memaksa melalui celah mikroskopis dengan kecepatan ekstrim. Kecepatan aliran bisa mencapai ratusan meter per detik melalui kebocoran kecil tersebut. Pancaran cairan memotong logam seperti pisau air, mengukir alur sempit yang menyerupai goresan kawat halus. Ketika kerusakan akibat penarikan kawat dimulai, area kebocoran meningkat dengan cepat dan katup kehilangan semua kemampuan menahan tekanan.

Perbedaan tekanan melintasi katup menentukan intensitas kavitasi dan erosi. Insinyur desain memilih katup dengan kapasitas aliran yang sesuai untuk menjaga penurunan tekanan dalam batas yang dapat diterima. Mengoperasikan katup pada perbedaan tekanan yang lebih tinggi daripada nilai desainnya akan mempercepat kerusakan dinamis fluida. Sistem dengan saluran pembuangan pilot yang tidak memadai atau port tangki yang tersumbat menciptakan tekanan balik yang memaksa spool utama beroperasi dengan penurunan tekanan yang berlebihan, memicu kavitasi meskipun spesifikasi sistem tampak normal.

Faktor Stress Instalasi dan Mekanis

Faktor mekanis yang berkaitan dengan pemasangan katup dan desain sistem menciptakan mode kegagalan yang membingungkan pemecah masalah karena katup tampak rusak segera setelah pemasangan, namun beroperasi dengan bebas saat dikeluarkan dari sistem. Kegagalan yang disebabkan oleh pemasangan ini diakibatkan oleh deformasi elastis badan katup akibat tekanan gaya pemasangan.

Katup kontrol arah yang dipasang pada subpelat atau manifold memerlukan gaya penjepitan yang seragam pada beberapa baut pemasangan. Penerapan torsi yang tidak merata menyebabkan badan katup sedikit berputar. Meskipun deformasi ini mungkin hanya berukuran beberapa mikrometer, hal ini menjadi penting untuk katup yang jarak bebas spool-ke-bore hanya 2-5 mikrometer. Lubang melingkar yang dipilin menjadi elips akan menjepit kumparan silinder pada titik yang berlawanan, sehingga meningkatkan gesekan secara dramatis atau membuat kumparan macet sepenuhnya.

Tanda kegagalannya terlihat jelas - katup baru yang tidak mau bergeser saat dibaut ke sistem, bergerak bebas saat dipegang. Teknisi yang kurang memahami mekanisme ini sering menyalahkan produsen katup dan melakukan pengembalian garansi yang tidak perlu. Penyebab sebenarnya terletak pada prosedur pemasangan yang tidak tepat. Pabrikan katup menentukan nilai torsi dan urutan pengencangan untuk pemasangan perangkat keras. Mengikuti spesifikasi ini mempertahankan geometri lubang dalam toleransi. Torsi yang berlebihan atau pola pengencangan dari sudut ke sudut menimbulkan tegangan puntir yang membuat lubang menjadi oval.

Kerataan subpelat mewakili parameter pemasangan penting lainnya. Jika permukaan pemasangan menunjukkan bergelombang atau timbul area akibat percikan las atau korosi, badan katup menyesuaikan dengan ketidakteraturan ini saat dibaut. Distorsi bodi yang dihasilkan menciptakan ketidaksejajaran internal antara spool dan bore. Insinyur menentukan deviasi kerataan maksimum, biasanya sekitar 0,025 mm (0,001 inci) di seluruh permukaan pemasangan katup. Tim pemeliharaan terkadang mengabaikan spesifikasi ini, khususnya selama perbaikan lapangan atau modifikasi sistem.

Katup tipe kartrid yang dipasang di rongga manifold menghadapi tantangan serupa. Torsi ulir dan kedalaman rongga memengaruhi cara dudukan kartrid. Benang yang terlalu torsi dapat merusak dinding tipis badan kartrid. Kedalaman rongga yang salah menyebabkan kartrid berada dalam keadaan tegang atau tertekan, yang mana keduanya akan mendistorsi jarak bebas internal. Kesalahan pemasangan ini bermanifestasi sebagai katup yang bekerja dengan sempurna di bangku pengujian tetapi macet atau bocor saat dipasang di manifold produksi.

Getaran dan pembebanan kejut menimbulkan tekanan dinamis yang membuat komponen logam lelah seiring waktu. Katup pengarah yang dipasang pada peralatan bergerak atau mesin bolak-balik mengalami gaya akselerasi yang menyebabkan retaknya bos pemasangan, patahnya pin penahan, dan kendornya sambungan berulir. Guncangan mekanis dari palu air - lonjakan tekanan yang terjadi ketika katup menutup dengan cepat - dapat melebihi tekanan terukur katup sebanyak beberapa kali lipat. Lonjakan tekanan yang berulang-ulang akan mengeraskan permukaan logam dan menyebabkan retak lelah yang pada akhirnya mengakibatkan pecahnya housing atau patahnya spool.

Pendekatan Diagnostik untuk Kegagalan Katup Kontrol Arah

Pemecahan masalah yang efektif memerlukan penyelidikan sistematis yang mengisolasi mekanisme kegagalan sebelum mengganti komponen. Urutan diagnostik berikut dimulai dari pemeriksaan eksternal sederhana hingga pemeriksaan internal yang invasif, meminimalkan waktu henti sekaligus mengumpulkan data akar permasalahan yang pasti.

Inspeksi visual dan sensorik merupakan langkah pertama. Kebocoran cairan eksternal di sekitar sambungan rumah atau kelenjar segel menunjukkan kegagalan cincin-O. Tanda terbakar atau plastik meleleh pada kumparan solenoid menunjukkan listrik terlalu panas. Bau khas isolasi koil yang terbakar sangat berbeda dari bau oli hidrolik normal. Kavitasi menghasilkan suara khas yang langsung dikenali oleh teknisi terlatih. Merekam tanda akustik dasar selama pengoperasian yang benar memungkinkan perbandingan ketika masalah muncul.

Pengujian penggantian manual memberikan perbedaan mekanis dan elektrik yang penting. Hampir semua katup pengarah solenoid dilengkapi pin atau tombol tekan manual yang secara mekanis memaksa spul untuk bergeser. Jika katup merespons aktuasi manual dan sistem beroperasi normal, mekanisme katup berfungsi dengan benar dan masalahnya terletak pada rangkaian kontrol kelistrikan. Sebaliknya, ketidakmampuan untuk menggeser spool secara manual menunjukkan pengikatan mekanis akibat kontaminasi, pernis, atau deformasi. Tes sederhana ini membutuhkan waktu beberapa detik tetapi menghilangkan upaya yang sia-sia selama berjam-jam untuk mengejar mode kegagalan yang salah.

Verifikasi kelistrikan memerlukan pengukuran resistansi kumparan dan tegangan operasi aktual. Pembacaan resistansi yang berada di luar rentang spesifikasi (biasanya 50-200 ohm untuk kumparan DC, 10-50 ohm untuk kumparan AC) menunjukkan kerusakan kumparan. Namun, perlawanan saja tidak memberikan cerita yang lengkap. Mengukur tegangan pada konektor solenoid di bawah beban menunjukkan penurunan tegangan dari sambungan yang longgar atau kabel berukuran kecil. Solenoida berkekuatan 24 VDC yang hanya menerima 18 VDC karena hambatan kawat dapat menghasilkan gaya yang tidak cukup untuk menggeser spul melawan gaya gesekan dan tekanan. Gaya elektromagnetik bervariasi berdasarkan tegangan kuadrat (F ∝ V²), sehingga penurunan tegangan sangat merusak.

Kuantifikasi kebocoran internal memerlukan peralatan pengujian hidrolik. Metode paling praktis untuk peralatan bergerak adalah dengan memblokir port katup dan memberi tekanan satu per satu sambil mengukur aliran ke tangki. Membandingkan kebocoran terukur dengan spesifikasi pabrikan akan menentukan apakah keausan internal telah melampaui batas yang dapat diterima. Untuk peralatan stasioner, mengamati penyimpangan aktuator di bawah beban memberikan penilaian kebocoran fungsional. Aktuator yang memanjang atau memendek secara perlahan saat katup berada pada posisi netral menunjukkan kebocoran internal yang berlebihan sehingga memungkinkan tekanan mencapai ruang yang salah.

Pencitraan termal menawarkan teknik non-invasif untuk mendeteksi kebocoran internal sebelum menjadi kritis. Aliran berkecepatan tinggi melalui celah yang diperbesar keausan menghasilkan panas melalui pelambatan. Kamera inframerah yang memindai badan katup menunjukkan titik panas di lokasi dengan aliran internal yang tidak normal. Perbedaan suhu 10-20°C di atas area sekitar menunjukkan jalur kebocoran yang signifikan. Peringatan dini ini memungkinkan pemeliharaan terjadwal sebelum kegagalan total menghentikan produksi.

Laboratorium analisis minyak menguji sampel cairan untuk mengetahui kontaminasi partikel dan degradasi kimia. Penghitungan partikel menentukan kode kebersihan ISO 4406 dan mengidentifikasi apakah sistem filtrasi berfungsi dengan baik. Pengujian bilangan asam menunjukkan tingkat oksidasi. Yang paling penting untuk masalah terkait pernis, meminta analisis MPC memberikan peringatan dini pembentukan endapan lengket sebelum katup mulai lengket. Program analisis oli yang komprehensif mendeteksi masalah kontaminasi sebelum merusak katup yang mahal.

| Gejala | Kemungkinan Penyebabnya | Pemeriksaan Diagnostik | Memperbaiki |

|---|---|---|---|

| Katup tidak bergeser | 1) Kumparan terbakar/terbuka 2) Gulungan tersangkut karena pernis 3) Distorsi tubuh |

1) Ukur tahanan kumparan 2) Coba penggantian manual 3) Kendurkan sedikit baut pemasangan |

1) Ganti koil dan perbaiki yang menempel 2) Bersihkan katup, pasang filter pernis 3) Periksa kembali spesifikasinya |

| Koil terbakar berulang kali | 1) Pengikatan spool menyebabkan arus masuk AC 2) Tegangan lebih 3) Tingkat siklus tinggi |

1) Periksa gesekan kumparan 2) Ukur tegangan terminal 3) Tinjau logika kontrol |

1) Perbaiki pengikatan atau alihkan ke DC 2) Catu daya yang benar 3) Meningkatkan pendinginan atau mengurangi siklus |

| Aktuator melayang | 1) Keausan/kebocoran internal 2) Kegagalan segel 3) Cairan yang terkontaminasi |

1) Blokir port dan ukur penurunan tekanan 2) Periksa aliran jalur balik 3) Uji kebersihan cairan |

1) Ganti katup 2) Ganti segel 1) Perbaiki pengikatan atau alihkan ke DC |

| Kebisingan yang berlebihan | 1) Kavitasi 2) dengungan solenoid AC |

1) Analisis frekuensi kebisingan 2) Periksa permukaan armature dari kotoran |

1) Tingkatkan tekanan balik, hilangkan udara 2) Bersihkan permukaan tiang atau alihkan ke DC |

Panduan pemecahan masalah menyatukan hubungan gejala-penyebab-solusi yang paling sering ditemui oleh teknisi lapangan. Mengikuti pendekatan terstruktur ini mengurangi waktu diagnostik sekaligus meningkatkan tingkat keberhasilan perbaikan tepat pada saat pertama kali.

Bergerak Menuju Pemeliharaan Prediktif

Memahami mekanisme kegagalan memungkinkan transisi dari pemeliharaan kerusakan reaktif ke strategi pemeliharaan berbasis kondisi prediktif. Daripada menunggu katup rusak selama produksi, pendekatan prediktif mendeteksi degradasi sejak dini dan menjadwalkan perbaikan selama waktu henti yang direncanakan.

Menetapkan metrik kinerja dasar memberikan landasan bagi program prediktif. Mencatat karakteristik katup baru termasuk gaya aktuasi manual, penarikan arus listrik, tingkat kebocoran internal, dan tanda akustik menghasilkan data referensi. Pengukuran berkala menunjukkan penyimpangan dari penyelidikan pemicu dasar sebelum kegagalan total terjadi.

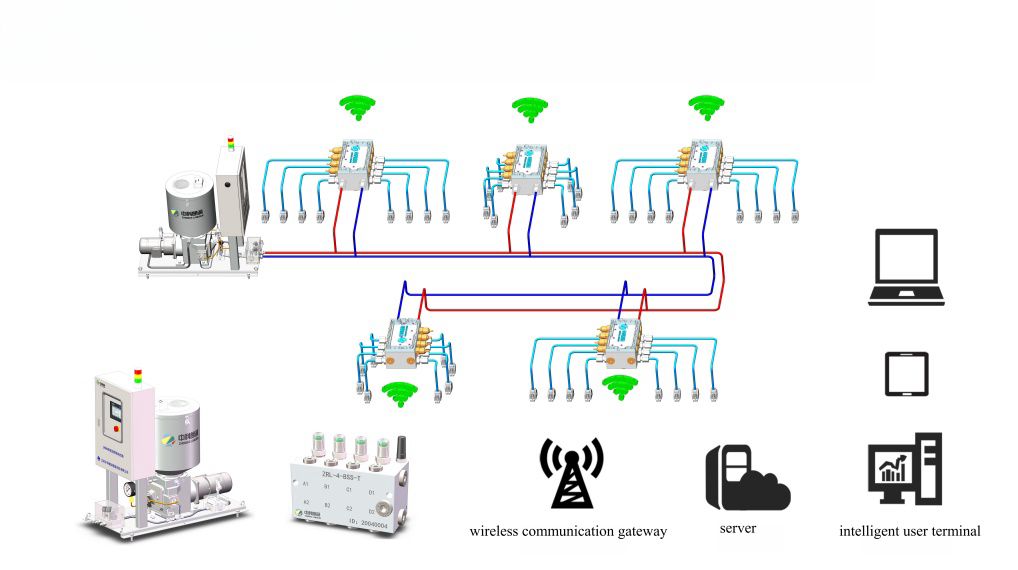

Pengendalian kontaminasi layak mendapat fokus utama mengingat tanggung jawabnya atas sebagian besar kegagalan. Pengambilan sampel oli secara teratur dengan penghitungan partikel dan pengujian MPC mendeteksi masalah sebelum katup menempel. Sistem yang menunjukkan kode kebersihan ISO melebihi nilai target memerlukan inspeksi sistem filtrasi segera dan kemungkinan penggantian elemen filter. Nilai MPC ΔE yang meningkat di atas 30 memerlukan pemasangan sistem penghapus pernis berbasis elektrostatis atau resin.

Interval penggantian komponen harus mencerminkan kondisi pengoperasian aktual dan bukan periode waktu yang berubah-ubah. Katup yang berputar jutaan kali per tahun memerlukan penggantian segel yang lebih sering dibandingkan katup yang jarang dioperasikan. Suhu, jenis fluida, dan tingkat tekanan semuanya mempengaruhi laju degradasi. Mengumpulkan data riwayat kegagalan memungkinkan prediksi umur statistik yang disesuaikan dengan aplikasi spesifik. Beberapa operasi menerapkan penghitung perputaran katup yang memicu pemeliharaan berdasarkan penggunaan sebenarnya, bukan berdasarkan waktu kalender.

Melatih personel pemeliharaan dalam prosedur pemasangan yang benar mencegah kegagalan tekanan mekanis yang membuat frustrasi pemecah masalah. Membuat prosedur terdokumentasi dengan nilai torsi tertentu, urutan pengencangan, dan pemeriksaan kerataan memastikan hasil yang konsisten di seluruh shift dan teknisi. Kunci torsi harus dikalibrasi secara teratur dan diperlukan untuk semua pekerjaan pemasangan katup.

Tinjauan desain sistem dapat mengidentifikasi kondisi yang mempercepat keausan katup. Saluran pembuangan pilot yang tidak memadai, peredam kejut tekanan yang hilang, dan ukuran katup yang salah semuanya berkontribusi terhadap kegagalan dini. Mengatasi masalah tingkat sistem ini akan mengurangi frekuensi kegagalan secara lebih efektif dibandingkan sekadar mengganti katup dengan unit serupa yang menghadapi kondisi kerusakan yang sama.

Analisis biaya-manfaat sangat mendukung pemeliharaan prediktif untuk sistem kritis dimana kegagalan katup menyebabkan waktu henti yang mahal. Meskipun program prediktif memerlukan investasi dalam peralatan pengujian dan pelatihan, manfaatnya dapat diperoleh dengan menghilangkan pemadaman yang tidak direncanakan, memperpanjang masa pakai komponen, dan mengurangi biaya perbaikan darurat. Pabrik yang menerapkan program prediktif komprehensif biasanya mengalami penurunan kegagalan katup sebesar 60-80 persen dalam waktu dua tahun.

Kesimpulan

Kegagalan katup kontrol arah disebabkan oleh beberapa mekanisme yang saling berinteraksi, bukan penyebab tunggal. Kontaminasi mendominasi statistik kegagalan namun diwujudkan melalui proses fisik yang berbeda - partikel keras menyebabkan keausan abrasif sementara endapan pernis lunak menyebabkan perekatan kimia. Kegagalan listrik biasanya disebabkan oleh pengikatan mekanis yang mencegah pengoperasian solenoid dengan benar. Degradasi segel lebih sering mencerminkan ketidakcocokan kimia atau ekstrusi mekanis daripada penuaan sederhana. Gaya dinamis fluida merusak permukaan tertentu melalui kavitasi dan erosi berkecepatan tinggi. Tegangan pemasangan menimbulkan distorsi geometris yang mengikat bagian yang bergerak.

Pencegahan kegagalan yang efektif memerlukan pemikiran tingkat sistem yang melampaui katup itu sendiri. Kebersihan cairan menurut standar ISO 4406 yang sesuai untuk jenis katup menjadi fondasinya. Kompatibilitas kimia antara seal dan cairan hidrolik mencegah kegagalan pembengkakan yang parah. Prosedur pemasangan yang benar menjaga jarak internal yang penting. Mengatasi masalah desain sistem yang menyebabkan penurunan tekanan berlebihan atau pendinginan yang tidak memadai akan memperpanjang masa pakai katup secara signifikan.

Transisi dari pemeliharaan reaktif ke pemantauan kondisi prediktif memisahkan operasi berkinerja tinggi dari operasi yang mengalami kegagalan tak terduga. Program analisis oli, survei pencitraan termal, dan pemantauan akustik mendeteksi masalah pada tahap awal ketika tindakan perbaikan memerlukan biaya yang kecil dan tidak memerlukan waktu henti darurat. Memahami fisika dan kimia dasar di balik kegagalan katup mengubah pemeliharaan dari penggantian suku cadang menjadi rekayasa keandalan.