Katup periksa hidraulik berfungsi sebagai komponen keselamatan mendasar dalam sistem tenaga fluida. Perangkat mekanis ini secara otomatis mengontrol arah aliran fluida tanpa memerlukan sinyal kontrol eksternal atau intervensi manual. Di sirkuit hidrolik, mereka mencegah aliran balik yang dapat merusak pompa, menyebabkan pergerakan aktuator yang tidak terkendali, atau menciptakan kondisi tekanan yang berbahaya.

Apa itu Katup Periksa Hidraulik

Katup periksa hidrolik, juga dikenal sebagai katup satu arah (NRV), adalah perangkat mekanis yang dirancang untuk memungkinkan cairan hidrolik mengalir dalam satu arah yang telah ditentukan sambil memblokir aliran balik. Katup beroperasi secara pasif melalui perbedaan tekanan fluida. Ketika tekanan maju melebihi ambang batas tekanan retak katup, elemen pemeriksa internal terangkat dari dudukannya, memungkinkan aliran fluida. Ketika tekanan masuk turun atau aliran balik terjadi, elemen pemeriksa kembali ke posisi tertutup, menciptakan segel yang mencegah aliran balik.

Konstruksi dasar mencakup beberapa komponen utama. Badan katup menampung mekanisme internal dan menyediakan port koneksi. Si kecil atau bola berfungsi sebagai elemen pemeriksaan bergerak yang memungkinkan atau membatasi aliran. Mekanisme pegas mempertahankan bias penutupan, menjaga elemen pemeriksa tetap menempel pada dudukannya ketika aliran berhenti atau berbalik arah. Dudukan katup menyediakan permukaan penyegelan di mana elemen pemeriksa menciptakan segel yang rapat untuk menghalangi aliran balik.

Fungsi sederhana namun penting ini melindungi integritas sistem dalam berbagai cara. Aliran balik yang tidak disengaja dalam sistem hidrolik dapat menyebabkan kerusakan kavitasi pada pompa, menyebabkan penurunan beban akibat gravitasi yang tidak terkendali, atau menyebabkan lonjakan tekanan merambat melalui sirkuit. Spesifikasi teknik katup periksa hidrolik harus mengutamakan keandalan, kekuatan material, dan ketahanan terhadap transien tekanan.

Cara Kerja Katup Periksa Hidraulik

Prinsip pengoperasiannya berpusat pada perbedaan tekanan dan keseimbangan gaya pegas. Dalam keadaan tertutup, pegas preload menahan elemen pemeriksa dengan kuat pada dudukannya. Gaya pegas ditambah tekanan balik pada sisi saluran keluar menciptakan kebutuhan tekanan retak.

Ketika tekanan masuk naik dan melebihi tekanan retak, gaya hidrolik mengatasi hambatan pegas. Elemen pemeriksa terangkat dari dudukannya, membuka jalur aliran. Area aliran meningkat ketika elemen bergerak lebih jauh dari dudukannya, sehingga mengurangi penurunan tekanan yang melintasi katup. Katup mencapai posisi terbuka penuh ketika kecepatan aliran dan perbedaan tekanan cukup untuk menekan pegas sepenuhnya.

Selama upaya pembalikan aliran, tekanan keluar melebihi tekanan masuk. Perbedaan tekanan ini segera memaksa elemen pemeriksa kembali ke tempatnya. Pegas membantu gerakan penutupan ini. Setelah terpasang, elemen pemeriksa membuat segel mekanis. Tekanan balik yang lebih tinggi sebenarnya meningkatkan kekuatan penyegelan, karena tekanan bekerja pada area permukaan penyegelan elemen, mendorongnya lebih kuat ke dudukan.

Pengoperasian otomatis tidak memerlukan sinyal listrik, tekanan pilot, atau masukan operator. Fungsi pasif ini membuat katup periksa hidraulik dapat diandalkan untuk aplikasi yang kritis terhadap keselamatan. Namun, kesederhanaan mekanis juga berarti katup tidak dapat memberikan kontrol aliran variabel atau kemampuan modulasi.

Jenis Katup Periksa Hidraulik

Katup Periksa Bertindak Langsung

Konfigurasi kerja langsung menggunakan hubungan mekanis sederhana antara tekanan fluida dan elemen pemeriksa. Katup-katup ini merespons perubahan tekanan dengan cepat karena elemen pemeriksa secara langsung mengalami tekanan sistem tanpa tahap kontrol perantara.

Katup aksi langsung model si kecil menggunakan si kecil berbentuk kerucut atau alas datar sebagai elemen pemeriksa. Geometri ini memberikan distribusi tekanan yang seragam saat ditutup, yang meningkatkan stabilitas penyegelan pada tekanan tinggi. Desain poppet modern yang menggunakan baja berkekuatan tinggi menawarkan ketahanan aus dan ketahanan korosi yang unggul dibandingkan dengan katup periksa bola tradisional. Permukaan tempat duduk si kecil yang datar menciptakan integritas penyegelan yang lebih andal, terutama dalam aplikasi yang melibatkan cairan berbahaya atau kondisi tekanan ekstrem.

Katup periksa model bola menggunakan bola yang bergerak bebas sebagai elemen penutupnya. Geometri bola memungkinkan bola berada di tengah dan menyesuaikan diri dengan dudukannya. Namun, pada tekanan tinggi, kebulatan bola menciptakan distribusi tekanan yang tidak merata yang dapat mengganggu integritas segel. Keterbatasan desain ini membuat katup periksa bola kurang cocok untuk aplikasi kritis yang memerlukan penyegelan anti bocor. Pertukaran teknis lebih memilih desain poppet ketika keandalan penyegelan melebihi kekhawatiran tentang biaya atau kesederhanaan produksi.

Katup kerja langsung biasanya melayani sistem yang lebih kecil dengan kebutuhan tekanan dan aliran yang stabil. Kesederhanaannya berarti biaya awal yang lebih rendah dan perawatan yang lebih mudah. Namun, kapasitas aliran dan ketepatan tekanannya masih terbatas dibandingkan dengan alternatif yang dioperasikan oleh pilot.

Katup Periksa yang Dioperasikan Pilot (POCV)

Katup periksa yang dioperasikan pilot dilengkapi port pilot tambahan yang terhubung ke sirkuit kontrol. Desain ini menggunakan sejumlah kecil cairan hidrolik untuk mengontrol pembukaan dan penutupan katup utama melalui perbedaan tekanan. Tekanan pilot bekerja pada area khusus elemen pemeriksa, memberikan gaya yang diperlukan untuk membuka katup terhadap tekanan pegas dan tekanan balik.

Kompleksitas desain POCV menghasilkan biaya awal dan kebutuhan pemeliharaan yang lebih tinggi. Namun, katup ini menangani laju aliran dan tekanan yang lebih tinggi sekaligus memberikan akurasi tekanan yang unggul. Mekanisme kontrol pilot memungkinkan pengaturan waktu penggerak katup yang tepat dan tersinkronisasi dengan fungsi sistem lainnya.

POCV unggul dalam aplikasi penahan beban yang memerlukan kebocoran hampir nol. Mereka secara efektif mencegah penyimpangan silinder dari kebocoran sistem yang lambat atau mempertahankan posisi selama skenario kegagalan selang hidrolik. Karakteristik penyegelan yang ketat menjadikan POCV solusi ekonomis untuk menahan beban statis di mana posisinya harus dipertahankan tanpa konsumsi daya aktif.

Keterbatasan kritis POCV terletak pada kemampuan kontrol dinamis. Tidak seperti katup penyeimbang, POCV tidak memiliki kemampuan pengukuran aliran. Ketika diterapkan pada kondisi beban berlebihan yang digerakkan oleh gravitasi yang memerlukan penurunan terkontrol, POCV dapat menyebabkan gerakan ratcheting yang parah pada silinder. Hal ini menghasilkan guncangan dan getaran hidrolik besar-besaran yang merusak komponen sistem. Untuk aplikasi yang memerlukan penurunan beban yang lancar dan terkendali, katup penyeimbang dengan pengukuran aliran integral merupakan satu-satunya solusi teknik yang layak, meskipun biayanya lebih tinggi.

| Fitur | Akting Langsung (Poppet/Bola) | Katup Periksa yang Dioperasikan Pilot | Katup Antar-Jemput (3 Arah) |

|---|---|---|---|

| Prinsip Operasi | Perbedaan tekanan secara langsung menggerakkan elemen membuka/menutup | Membutuhkan sinyal tekanan pilot sekunder untuk membuka aliran balik | Mengarahkan tekanan yang lebih tinggi dari dua jalur suplai ke jalur balik |

| Kapasitas Aliran | Rendah hingga Sedang | Rendah | Rendah hingga Sedang |

| Tingkat Kebocoran | Variabel (segel lembut lebih rapat) | Mendekati nol dalam menahan beban | Rendah |

| Kompleksitas/Biaya | Sederhana, Biaya Lebih Rendah | Kompleks, Biaya Lebih Tinggi | Sederhana |

| Waktu Respons | Cepat | Sedang | Cepat |

Sederhana, Biaya Lebih Rendah

Katup antar-jemput mewakili konfigurasi katup periksa tiga arah khusus. Katup ini mengarahkan fluida bertekanan tinggi dari dua jalur suplai menuju jalur balik yang sama. Elemen antar-jemput internal bergerak berdasarkan perbedaan tekanan antara dua saluran masuk, secara otomatis memilih dan mengarahkan sumber tekanan yang lebih tinggi.

``` [Gambar diagram alur kerja katup shuttle hidrolik] ```Desain terintegrasi telah berevolusi untuk memenuhi permintaan akan sistem hidraulik modular yang ringkas. Katup periksa model kartrid dimasukkan ke dalam blok manifold dengan jalur fluida terintegrasi di dalam badan manifold. Pendekatan ini memungkinkan tata letak sistem yang sangat dapat disesuaikan dan hemat ruang. Pemasangan subplate memberikan alternatif di mana katup periksa terhubung ke subplate yang menyuplai saluran fluida. Konfigurasi subpelat memungkinkan penggantian atau servis katup secara cepat tanpa mengganggu sistem perpipaan utama.

Beberapa desain menggabungkan fungsionalitas kontrol aliran melalui lubang pelambatan yang dimasukkan ke dalam elemen pemeriksaan. Hal ini memungkinkan kebocoran cairan terkendali dalam arah yang biasanya tersumbat, mengubah katup periksa menjadi perangkat kombinasi yang menyediakan kontrol arah dan pengaturan aliran.

Parameter Kinerja Utama untuk Seleksi

Prinsip Operasi

Tekanan retak menentukan tekanan masuk minimum yang diperlukan untuk mengatasi gaya pegas internal dan membuka katup untuk aliran fluida. Parameter ini pada dasarnya mengontrol respons katup dan waktu aktuasi dalam sirkuit hidrolik. Ketika tekanan masuk melebihi ambang batas tekanan retak, elemen pemeriksa terangkat dan fluida mulai melewati katup.

Gaya pegas terutama menentukan besarnya tekanan retak. Laju pegas dan kompresi beban awal menentukan gaya yang harus diatasi oleh tekanan masuk. Beberapa desain mencapai tekanan retak nol melalui segel yang mengambang bebas, namun banyak aplikasi yang sengaja menentukan tekanan retak yang lebih tinggi untuk stabilitas dinamis.

Tekanan retak yang lebih tinggi mencegah pembukaan katup yang tidak disengaja akibat guncangan eksternal, getaran, atau gaya gravitasi yang bekerja pada elemen penyekat. Pada sirkuit yang terkena getaran mekanis atau dimana tekanan balik berfluktuasi, peningkatan tekanan retak memastikan katup tetap tertutup sampai aliran yang disengaja dimulai. Namun, peningkatan stabilitas ini menciptakan trade-off rekayasa dengan efisiensi energi.

Hubungan antara tekanan retak dan efisiensi sistem berdampak langsung pada biaya pengoperasian. Katup dengan tekanan retak yang lebih tinggi menghasilkan penurunan tekanan yang lebih besar selama aliran, yang berarti hilangnya energi secara terus menerus. Kehilangan tekanan yang berkelanjutan ini mengurangi efisiensi transmisi cairan dan meningkatkan pembentukan panas sistem. Dari perspektif biaya siklus hidup (LCC), meminimalkan penurunan tekanan akan meningkatkan efisiensi dan memberikan manfaat lingkungan melalui pengurangan konsumsi daya. Perancang harus menyeimbangkan persyaratan stabilitas dinamis dengan efisiensi termodinamika berdasarkan sensitivitas aplikasi spesifik terhadap getaran versus konsumsi energi.

Peringkat Tekanan dan Margin Keamanan

Empat spesifikasi tekanan kritis mengatur pemilihan katup periksa hidraulik dan memastikan keamanan peralatan. Tekanan pengoperasian menentukan kisaran tekanan kontinu dan stabil untuk fungsi katup normal. Tekanan sistem mewakili tekanan transien atau puncak maksimum yang harus ditahan oleh katup selama pengoperasian.

Tekanan pembuktian berfungsi sebagai parameter uji integritas struktur. Pabrikan menguji tekanan katup hingga 1,5 kali tekanan terukurnya dan bertahan selama jangka waktu tertentu, memverifikasi tidak ada deformasi permanen yang terjadi di bawah tekanan tinggi. Pengujian ini mengikuti standar ISO 10771 atau API 6D untuk memvalidasi stabilitas struktural dan kinerja anti bocor.

Tekanan ledakan menunjukkan tekanan tertinggi yang diperkirakan akan menyebabkan kegagalan struktural katup. Peringkat ini mencakup faktor keselamatan yang sesuai di atas kondisi pengoperasian. Kepatuhan yang ketat terhadap definisi tekanan ini memastikan integritas struktural dan kepatuhan terhadap margin keselamatan yang disyaratkan oleh standar industri.

Dinamika Aliran dan Penurunan Tekanan

Pengoperasian sistem hidraulik yang efisien bergantung pada penyaluran aliran fluida yang tepat dan konsisten. Namun, geometri katup internal dan mekanika operasional menyebabkan penurunan tekanan (head loss) saat fluida melewati check valve. Disipasi energi ini menunjukkan hilangnya efisiensi sistem.

Penurunan tekanan berkorelasi langsung dengan tekanan retak. Katup yang membutuhkan tekanan retak lebih tinggi menghasilkan peningkatan head loss selama aliran. Hilangnya tekanan terus menerus mengurangi efisiensi transmisi cairan dan meningkatkan konsumsi energi sistem. Selama periode operasional yang diperpanjang, mengoptimalkan desain untuk meminimalkan kehilangan head akan meningkatkan efisiensi transmisi cairan, menghasilkan manfaat bagi lingkungan dan mengurangi biaya siklus hidup katup.

Untuk aplikasi yang sensitif terhadap pertimbangan LCC, perancang harus memilih katup yang dirancang untuk karakteristik penurunan tekanan yang lebih rendah. Pertukaran desain yang melekat antara stabilitas dinamis dan efisiensi termodinamika memerlukan evaluasi yang cermat terhadap persyaratan aplikasi aktual, termasuk sensitivitas sistem terhadap getaran versus prioritas konsumsi energi.

Standar Pengelolaan Kebocoran

Kebocoran katup terbagi menjadi dua kategori dengan konsekuensi berbeda. Kebocoran eksternal melibatkan keluarnya cairan dari badan katup atau sambungan sambungan. Hal ini menyebabkan hilangnya cairan kerja, risiko kontaminasi lingkungan, dan potensi bahaya keselamatan dalam sistem yang menangani cairan berbahaya.

Kebocoran internal terjadi melalui elemen pemeriksaan tertutup, antara si kecil atau bola dan dudukannya. Dalam aplikasi penahan beban, kebocoran internal menyebabkan silinder melayang, menyebabkan hilangnya kontrol posisi secara bertahap. Sistem keselamatan kritis memerlukan standar pengendalian kebocoran yang ketat. Produsen meminimalkan tingkat kebocoran melalui pemilihan material segel yang tepat dan pemesinan permukaan penyegelan yang presisi.

Pengorbanan Rekayasa Material Segel

Pemilihan bahan segel menentukan kinerja selubung dan kesesuaian aplikasi. Bahan segel lunak termasuk elastomer seperti Viton atau termoplastik seperti PTFE memberikan kinerja penyegelan yang lebih rapat dan tingkat yang lebih tinggi. Bahan-bahan ini sesuai untuk aplikasi yang memerlukan tingkat kebocoran yang sangat rendah dan kompatibilitas bahan kimia yang baik dengan cairan sistem.

Namun, segel lunak menghadapi keterbatasan dalam lingkungan bertekanan tinggi dan rentang suhu yang luas. Penyegel ini tidak direkomendasikan untuk cairan yang mengandung kontaminasi atau partikel abrasif, karena elemen penyekat lunak cepat aus dalam kondisi ini.

Segel logam yang kaku tahan terhadap tekanan sistem yang lebih tinggi dan rentang suhu yang lebih luas. Bahan ini lebih efektif menahan cairan terkontaminasi dan keausan abrasif dibandingkan bahan lunak. Namun, segel logam biasanya tidak dapat menandingi kemampuan penyegelan kedap bocor dari desain segel lunak.

Perancang harus mengambil keputusan keseimbangan yang penting antara tingkat kebocoran, kisaran tekanan, kemampuan beradaptasi terhadap suhu, dan daya tahan. Pertimbangan tambahan mencakup kompatibilitas fluida kerja, suhu pengoperasian, karakteristik viskositas, dan konsentrasi padatan tersuspensi dalam fluida. Faktor-faktor ini mencegah penyumbatan katup internal atau korosi yang menurunkan kinerja.

| Parameter | Definisi/Relevansi | Pertimbangan Rekayasa |

|---|---|---|

| Tekanan Retak | Tekanan masuk minimum diperlukan untuk mengatasi gaya pegas dan katup terbuka | Mempengaruhi waktu respons; mewakili trade-off desain antara stabilitas dan efisiensi |

| Peringkat Tekanan | Spesifikasi pengoperasian, sistem, pembuktian, dan tekanan ledakan | Harus memperhatikan batas keamanan; berdampak langsung pada keandalan struktural |

| Bahan Segel | Segel lunak (Viton, PTFE) vs. segel keras (logam) | Pertukaran antara penyegelan ketat (lunak) dan kemampuan tekanan/suhu tinggi (keras) |

| Penurunan Tekanan | Energi hilang saat fluida melewati katup terbuka | Kehilangan yang lebih rendah meningkatkan efisiensi transmisi dan mengurangi LCC |

| Kompatibilitas Cairan | Toleransi terhadap kebersihan cairan, suhu, dan viskositas | Kontaminasi dapat menyebabkan penyumbatan katup atau keausan dini |

Aplikasi Umum dalam Sistem Hidraulik

Katup Pengaman Penahan Beban

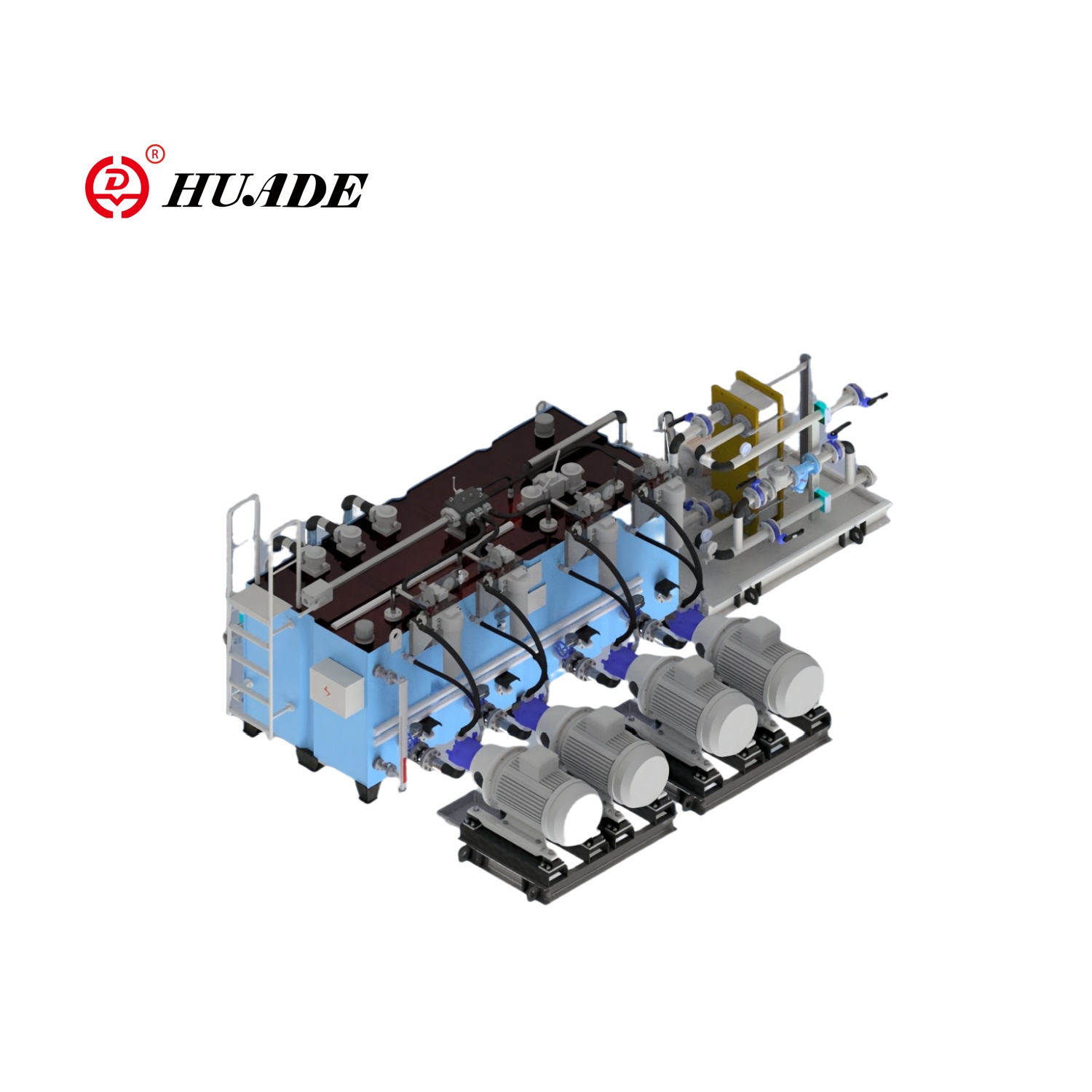

Katup penahan beban hidraulik berfungsi sebagai perangkat kontrol keselamatan penting pada derek, platform pengangkat, dan mesin lain yang memerlukan suspensi beban yang aman. Fungsi inti mencegah motor atau silinder hidrolik mengalami kecepatan berlebih, tergelincir, atau kehilangan kendali akibat gaya gravitasi atau inersia.

``` [Gambar rangkaian penahan beban hidrolik dengan katup periksa] ```Katup penahan beban dengan aman menjaga posisi beban bahkan selama fluktuasi tekanan sistem atau kebocoran cairan kecil, memastikan suspensi stabil dan keselamatan operasional. Dalam skenario kegagalan yang parah seperti selang pecah atau malfungsi sistem, katup ini segera menghentikan gerakan beban yang tidak terkendali, sehingga secara efektif membatasi bahaya keselamatan. Melalui manajemen laju aliran yang terkendali, katup penahan beban memungkinkan penurunan yang mulus dengan melepaskan cairan hidrolik secara bertahap, menghindari kerusakan akibat guncangan pada pompa dan komponen mekanis lainnya.

Perbedaan antara persyaratan kontrol beban statis dan dinamis terbukti penting untuk pemilihan katup yang tepat. Untuk aplikasi yang hanya memerlukan penahan posisi statis, POCV memberikan solusi yang ekonomis dan tepat karena karakteristik kebocorannya yang mendekati nol. Namun, aplikasi yang memerlukan penurunan beban dinamis terkendali dalam kondisi overrunning yang digerakkan oleh gravitasi memerlukan katup penyeimbang dengan kemampuan pengukuran aliran integral. Penggunaan POCV dalam skenario dinamis ini berisiko menyebabkan gerakan ratcheting parah yang menghasilkan guncangan dan getaran hidrolik besar-besaran.

Sirkuit Perlindungan Pompa

Katup periksa hidraulik melindungi komponen pompa dari aliran balik dan kerusakan kavitasi. Ketika pompa berhenti, tekanan sistem dapat memaksa cairan mundur melalui pompa, sehingga berpotensi merusak elemen internal. Katup periksa yang dipasang di saluran keluar pompa mencegah aliran balik ini, menjaga integritas pompa.

Dalam sistem dengan banyak pompa, katup periksa mengisolasi masing-masing pompa sekaligus memungkinkan penyaluran aliran gabungan. Konfigurasi ini memungkinkan redundansi pompa dan kontrol kapasitas bertahap. Katup mencegah tekanan dari pompa yang beroperasi memaksa fluida mundur melalui pompa yang menganggur, yang akan menyebabkan keausan komponen dan kehilangan energi yang tidak perlu.

Sirkuit Akumulator

Akumulator menyimpan cairan hidrolik bertekanan untuk daya darurat, penyerapan guncangan, atau kapasitas aliran tambahan. Katup periksa di sirkuit akumulator mempunyai fungsi penting. Mereka memungkinkan akumulator mengisi daya dari sumber tekanan sistem sekaligus mencegah pelepasan kembali ke jalur suplai ketika tekanan sistem turun. Kontrol aliran satu arah ini memastikan energi yang tersimpan tetap tersedia saat dibutuhkan.

Katup periksa juga mengisolasi akumulator selama pemeliharaan sistem, menampung cairan bertekanan dengan aman di dalam bejana akumulator. Fungsi keselamatan ini mencegah pelepasan energi tak terduga yang dapat membahayakan personel servis.

Integrasi Kontrol Terarah

Sirkuit hidrolik yang kompleks sering kali mengintegrasikan katup periksa ke dalam rakitan katup kontrol arah. Konfigurasi terintegrasi ini menciptakan fungsi gabungan seperti aliran bebas dalam satu arah dengan aliran terkendali dalam arah sebaliknya. Katup periksa yang dioperasikan pilot sering dipasangkan dengan katup pengarah untuk memungkinkan gerakan aktuator terkontrol dalam arah memanjang dan memendek sambil mempertahankan posisi beban ketika katup pengarah kembali ke netral.

Peralatan bergerak termasuk ekskavator, buldoser, dan mesin pertanian banyak menggunakan katup periksa hidraulik di seluruh sirkuit hidrauliknya. Aplikasi ini menuntut kinerja yang andal di lingkungan yang keras dengan kontaminasi, getaran, dan variasi suhu yang luas.

Memecahkan Masalah Umum Katup Periksa Hidraulik

Kegagalan Terkait Kontaminasi

Kontaminasi merupakan faktor destruktif utama dalam kegagalan katup periksa hidrolik. Kotoran, serpihan, dan partikel logam menyumbat saluran katup dan menyebabkan keausan dini pada komponen penting. Menjaga kebersihan cairan sesuai standar kebersihan ISO 4406 mencegah kerusakan akibat kontaminasi. Sistem yang beroperasi dengan tingkat kebersihan melebihi 17/19/14 biasanya mengalami pendangkalan dan penilaian komponen katup yang dipercepat.

Gejala kegagalan yang disebabkan oleh kontaminasi meliputi gerakan aktuator yang lamban atau tidak konsisten, ketidakmampuan elemen pemeriksa untuk membuka atau menutup sepenuhnya, dan kebocoran cairan yang terlihat di sekitar sambungan badan katup. Prosedur diagnostik dimulai dengan analisis cairan untuk menilai tingkat kontaminasi dan viskositas. Jika kontaminasi dipastikan, pembilasan sistem secara menyeluruh dan penggantian filter perlu dilakukan sebelum memasang katup pengganti.

Fenomena Obrolan dan Getaran

Obrolan mewakili kondisi ketidakstabilan dinamis yang diwujudkan dalam bentuk getaran ringan dan bunyi klik dari katup. Fenomena ini terjadi ketika katup periksa hidrolik gagal mencapai kecepatan aliran minimum atau penurunan tekanan yang diperlukan untuk pembukaan penuh. Jika katup terbuka hanya sebagian, area alirannya tetap kecil dan tidak stabil, menyebabkan elemen pemeriksa berosilasi dengan cepat akibat gaya fluida yang berfluktuasi.

Strategi rekayasa untuk mengurangi obrolan termasuk menyesuaikan karakteristik pegas untuk mengurangi tekanan retak, memungkinkan pembukaan katup penuh pada perbedaan tekanan yang lebih rendah. Pendekatan penting lainnya adalah dengan sengaja memperkecil ukuran katup relatif terhadap ukuran saluran, khususnya untuk katup si kecil atau katup periksa bola. Memilih ukuran katup berdasarkan kebutuhan aliran aktual, bukan sekadar mencocokkan diameter pipa, secara strategis akan meningkatkan penurunan tekanan di seluruh katup. Penurunan tekanan yang meningkat ini memaksa katup dengan cepat memasuki operasi terbuka penuh yang stabil, sehingga menghilangkan obrolan.

Pertukaran desain antara kehilangan tekanan yang dapat diterima dan operasi terbuka penuh yang stabil diperlukan untuk memastikan stabilitas sistem yang dinamis. Kecepatan aliran aktual harus memenuhi persyaratan minimum untuk menjaga katup tetap terbuka penuh, mencegah keausan dinamis dan pengoperasian tidak stabil.

Kejut Hidraulik (Palu Air)

Kejutan hidrolik, umumnya dikenal sebagai palu air, menggambarkan lonjakan tekanan besar-besaran atau gelombang yang dihasilkan ketika fluida yang bergerak tiba-tiba terpaksa berhenti atau berubah arah. Fenomena ini paling sering terjadi ketika katup pada ujung pipa menutup secara tiba-tiba dan cepat.

Kerusakan akibat water hammer berkisar dari kebisingan dan getaran dalam kasus kecil hingga pecahnya pipa atau keruntuhan struktur dalam skenario yang parah. Desain katup periksa tradisional tertentu termasuk konfigurasi swing check, tilting disc, dan pintu ganda secara inheren menutup dengan cepat karena karakteristik strukturalnya, sehingga rentan menyebabkan water hammer.

Strategi mitigasi utama berfokus pada pencegahan penutupan katup secara cepat selama kondisi aliran tinggi. Langkah-langkah rekayasa termasuk memasang akumulator, tangki ekspansi, tangki lonjakan, atau katup pelepas tekanan untuk menyerap gelombang tekanan. Memilih desain katup periksa dengan kecepatan penutupan yang terkontrol akan mengurangi tingkat keparahan guncangan.

Degradasi Terkait Tekanan

Pengoperasian terus menerus pada atau melampaui batas tekanan desain akan memberikan tekanan pada elemen segel dan melemahkan struktur katup internal. Suhu cairan yang berlebihan atau viskositas yang salah menurunkan kinerja pelumasan dan mengikis fungsi katup seiring waktu. Perancang sistem harus memastikan kondisi pengoperasian tetap berada dalam peringkat katup, termasuk lonjakan tekanan sementara akibat perlambatan aktuator atau perpindahan katup arah.

Gejala yang mengindikasikan tegangan berlebih meliputi kebocoran eksternal dari badan atau sambungan katup, kebocoran internal yang diwujudkan dalam bentuk penyimpangan beban pada aplikasi penahan, dan deformasi fisik komponen katup yang terlihat selama pembongkaran. Pengujian tekanan sesuai standar ISO 10771 memastikan integritas katup dan mengidentifikasi penurunan kinerja segel yang memerlukan penggantian komponen.

Kesalahan Terkait Instalasi

Pemasangan yang tidak tepat sering kali menyebabkan kegagalan katup berikutnya. Kesalahan pemasangan yang umum termasuk ketidaksejajaran yang menimbulkan beban samping pada elemen pemeriksa, penerapan torsi yang salah sehingga merusak ulir atau badan katup yang terdistorsi, dan melewatkan langkah-langkah penting seperti memverifikasi tanda arah aliran.

Prosedur diagnostik profesional memerlukan observasi dan pengujian yang sistematis. Inspeksi visual mengidentifikasi kebocoran, sambungan longgar, atau kerusakan fisik. Pengambilan sampel dan analisis cairan mengungkapkan masalah kontaminasi dan viskositas. Pengukur tekanan memastikan tekanan sistem tetap berada dalam rentang desain. Pemantauan respons aktuator mendeteksi waktu yang tidak konsisten atau gerakan tidak lengkap yang mengindikasikan degradasi katup internal.

| Gejala | Keterangan | Potensi Akar Penyebab | Tindakan Mitigasi/Diagnostik |

|---|---|---|---|

| Obrolan/Getaran | Suara klik ringan dan osilasi, aliran tidak stabil | Penurunan/kecepatan tekanan tidak mencukupi; katup tidak terbuka penuh; ukuran yang tidak tepat | Mengurangi tekanan retak pegas; memperkecil katup untuk meningkatkan penurunan tekanan |

| Suara Bantingan Parah | Dampak kebisingan yang keras selama penutupan | Penutupan katup yang cepat; perubahan momentum fluida secara tiba-tiba (water hammer) | Pasang desain katup yang menutup lambat; gunakan akumulator atau tangki lonjakan |

| Respons Menempel / Lambat | Pembukaan/penutupan tidak konsisten atau tidak lengkap | Kontaminasi (kotoran/puing-puing); viskositas cairan yang salah; stres suhu tinggi | Lakukan analisis cairan; membersihkan komponen internal; verifikasi suhu pengoperasian |

| Kebocoran (Internal/Eksternal) | Cairan keluar melalui segel atau badan katup | Stres yang berlebihan; keausan segel lembut; pemasangan yang tidak tepat | Uji tekanan sesuai ISO 10771; ganti segel; memverifikasi torsi dan keselarasan |

Standar Industri dan Kepatuhan Kualitas

Standar Pertukaran ISO 4401

ISO 4401 menetapkan flensa pemasangan dan dimensi antarmuka untuk katup hidrolik, memastikan pertukaran dan kompatibilitas antara badan katup dari produsen yang berbeda. Standardisasi ini mendorong efisiensi rantai pasokan global dan mendukung pendekatan desain modular. Pentingnya strategis bagi proses pemeliharaan, perbaikan, dan operasi internasional (MRO) tidak dapat dilebih-lebihkan, karena antarmuka terstandar menyederhanakan sumber komponen dan mengurangi kebutuhan inventaris.

Protokol Pengujian ISO 10771

ISO 10771-1:2015 menetapkan metode pengujian umum yang berlaku untuk beberapa komponen tenaga fluida hidrolik. Prosedur pengendalian kualitas biasanya memerlukan pengujian tekanan katup periksa hidraulik hingga 1,5 kali tekanan terukurnya, mempertahankan tekanan tahan ini selama jangka waktu tertentu untuk memverifikasi stabilitas struktural dan kinerja anti bocor. Protokol pengujian yang ketat ini memvalidasi integritas komponen sebelum dirilis ke layanan.

Penandaan CE dan Sertifikasi SIL

Sertifikasi CE menunjukkan kepatuhan produk terhadap arahan peralatan keselamatan dan tekanan Uni Eropa. Penandaan ini mewakili kepatuhan wajib untuk produk yang dijual di pasar UE. Selain itu, sertifikasi Tingkat Integritas Keselamatan (SIL) menjadi penting untuk katup yang diterapkan di sirkuit yang kritis terhadap keselamatan. Peringkat SIL mengukur kemungkinan sistem keselamatan bekerja dengan benar ketika diminta, dengan tingkat SIL yang lebih tinggi menunjukkan keandalan yang lebih tinggi. Sistem yang memerlukan keselamatan fungsional tinggi, seperti sirkuit pematian darurat, menentukan komponen berperingkat SIL untuk memenuhi target kinerja keselamatan secara keseluruhan.

Pertimbangan Seleksi untuk Aplikasi Teknik

Pemilihan katup periksa hidraulik yang berhasil memerlukan evaluasi sistematis terhadap berbagai faktor yang saling bergantung. Persyaratan aliran, termasuk laju aliran maksimum dan minimum, menentukan ukuran dan gaya katup. Kondisi tekanan, yang mencakup tekanan operasi normal, tekanan sistem maksimum, dan potensi lonjakan sementara, menentukan persyaratan peringkat tekanan dan desain struktural.

Karakteristik fluida secara signifikan mempengaruhi pemilihan material. Jenis cairan, kisaran suhu, viskositas, dan tingkat kebersihan memengaruhi kompatibilitas material segel, spesifikasi jarak internal, dan ketahanan komponen. Aplikasi yang melibatkan cairan terkontaminasi atau perubahan suhu yang luas memerlukan desain yang lebih kuat dengan toleransi yang lebih tinggi terhadap kondisi buruk.

Batasan selubung pemasangan sering kali mendorong pilihan konfigurasi antara gaya pemasangan inline, kartrid, atau subpelat. Keterbatasan ruang pada peralatan bergerak atau mesin kompak mendukung desain kartrid yang terintegrasi ke dalam blok manifold. Persyaratan aksesibilitas pemeliharaan mungkin membenarkan konfigurasi subpelat meskipun kompleksitas instalasi awal lebih tinggi.

Persyaratan waktu respons mempengaruhi pilihan antara desain yang bertindak langsung dan yang dioperasikan oleh pilot. Aplikasi yang menuntut respons seketika terhadap perubahan aliran biasanya memerlukan katup kerja langsung. Sebaliknya, sistem yang memprioritaskan kontrol tekanan yang tepat dan kapasitas aliran yang tinggi membenarkan kompleksitas dan biaya konfigurasi yang dioperasikan oleh pilot.

Perbedaan mendasar antara penahan beban statis dan kontrol beban dinamis harus memandu pemilihan katup. Untuk aplikasi statis dimana beban tetap stasioner untuk waktu yang lama, katup periksa yang dioperasikan pilot memberikan kinerja yang sangat baik dengan biaya yang wajar. Aplikasi dinamis yang memerlukan penurunan beban gravitasi yang terkendali benar-benar memerlukan katup penyeimbang dengan kemampuan pengukuran aliran terintegrasi untuk mencegah ketidakstabilan yang berbahaya.

Penurunan tekanan berkorelasi langsung dengan tekanan retak. Katup yang membutuhkan tekanan retak lebih tinggi menghasilkan peningkatan head loss selama aliran. Hilangnya tekanan terus menerus mengurangi efisiensi transmisi cairan dan meningkatkan konsumsi energi sistem. Selama periode operasional yang diperpanjang, mengoptimalkan desain untuk meminimalkan kehilangan head akan meningkatkan efisiensi transmisi cairan, menghasilkan manfaat bagi lingkungan dan mengurangi biaya siklus hidup katup.

Pasar katup hidrolik global terus berkembang, didorong oleh kemajuan otomasi industri, investasi infrastruktur energi, dan meningkatnya penekanan pada efisiensi energi dan kelestarian lingkungan. Proyeksi pasar menunjukkan sektor katup hidrolik akan mencapai $16,82 miliar pada tahun 2035, tumbuh pada tingkat pertumbuhan tahunan gabungan sebesar 6,03%. Perluasan ini mencerminkan evolusi teknologi hidraulik yang berkelanjutan dan integrasi dengan sistem kontrol digital.

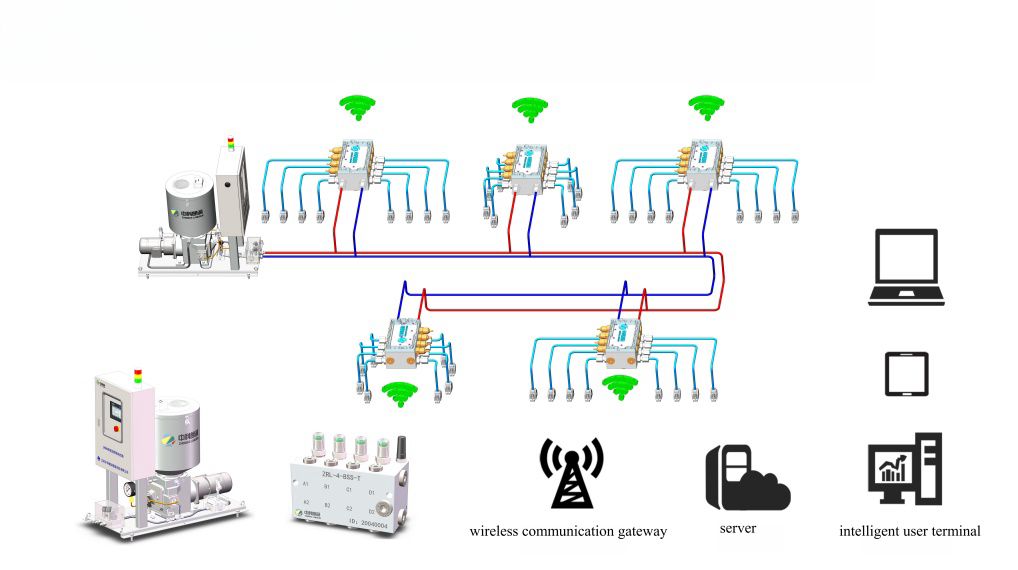

Lintasan teknologi masa depan menekankan katup cerdas yang menggabungkan konektivitas Industrial Internet of Things (IIoT) untuk meningkatkan pemantauan, umpan balik data waktu nyata, dan kinerja yang optimal. Kemampuan pemeliharaan prediktif mewakili keunggulan inti sistem cerdas ini, dengan mengidentifikasi kegagalan yang baru terjadi sebelum menyebabkan downtime sistem. Aktuator elektrohidraulik (EHO) menggabungkan tenaga hidrolik dengan kontrol listrik yang presisi, menawarkan pengoperasian yang aman dari kegagalan untuk aplikasi penting seperti katup pematian darurat.

Departemen teknik dan pengadaan harus memprioritaskan produk yang sesuai dengan standar kualitas internasional ISO 4401 dan ISO 10771. Perencanaan strategis jangka panjang harus mempertimbangkan investasi pada solusi elektrohidraulik berkemampuan IIoT yang mendukung pemeliharaan prediktif dan diagnostik jarak jauh. Sistem canggih ini mengoptimalkan kinerja sekaligus mengurangi risiko operasional melalui pemantauan kesehatan berkelanjutan dan deteksi kesalahan dini.

Katup periksa hidraulik tetap menjadi komponen yang sangat diperlukan untuk memastikan kontrol arah dan perlindungan sistem dalam aplikasi tenaga fluida. Kesederhanaannya menyembunyikan trade-off teknik yang canggih antara stabilitas tekanan, efisiensi energi, respons dinamis, dan integritas penyegelan. Pemilihan yang tepat memerlukan analisis yang cermat terhadap persyaratan aplikasi, kondisi pengoperasian, dan implikasi biaya siklus hidup. Seiring berkembangnya sistem hidraulik menuju otomatisasi dan kecerdasan yang lebih baik, teknologi katup periksa terus berkembang untuk memenuhi ekspektasi kinerja dan keandalan yang semakin menuntut.