Katup kontrol arah hidraulik berfungsi sebagai pusat komando sistem tenaga fluida, menentukan kapan, di mana, dan bagaimana fluida bertekanan mengalir ke aktuator. Katup ini mengontrol arah aliran fluida dengan membuka, menutup, atau mengubah status sambungan saluran internal. Bagi para insinyur yang merancang peralatan bergerak, sistem otomasi industri, atau alat berat, memahami berbagai jenis katup kontrol arah hidraulik sangat penting untuk menyesuaikan kemampuan katup dengan persyaratan aplikasi.

Klasifikasi katup kontrol arah hidrolik mengikuti berbagai dimensi berdasarkan struktur fisik, prinsip operasi, dan metode kontrol. Setiap klasifikasi membahas batasan kinerja spesifik yang ditentukan oleh mekanika fluida, efisiensi listrik, dan kebutuhan integrasi sistem.

[Gambar ikhtisar struktur internal katup kontrol arah hidrolik]Klasifikasi berdasarkan Nomor Jalan dan Nomor Jabatan

Mesin dek laut seperti derek, derek, dan penutup palka menggunakan katup kontrol arah yang dioperasikan oleh pilot dan mampu beroperasi di lingkungan air asin yang korosif. Katup ini sering kali menggunakan desain poppet untuk penutupan yang rapat saat menahan beban yang ditangguhkan dan menggunakan selungkup solenoid tahan ledakan untuk memenuhi standar keselamatan maritim.

Nomor cara mengacu pada port koneksi eksternal pada badan katup. Dalam aplikasi industri standar, port ini mencakup P (port tekanan/pompa), T (port tangki/pengembalian), dan port kerja yang biasanya diberi label A dan B. Katup 4 arah terhubung ke empat saluran eksternal, sedangkan katup 3 arah memiliki tiga port, dan katup 2 arah hanya menyediakan dua titik sambungan.

Aktuasi pneumatik menggunakan udara terkompresi yang bekerja pada piston atau diafragma untuk menggeser katup. Katup kontrol arah yang diujicobakan dengan udara ini populer dalam otomasi industri sebelum kontrol elektronik menjadi dominan. Mereka masih muncul di atmosfer yang mudah meledak di mana peralihan listrik menimbulkan risiko penyalaan.

Jenis katup kontrol arah hidraulik umum yang menggunakan klasifikasi ini mencakup katup 2/2 untuk kontrol on-off sederhana, katup 3/2 untuk kontrol silinder kerja tunggal, katup 4/2 untuk pengoperasian dasar silinder kerja ganda, dan katup 4/3 yang mewakili konfigurasi paling serbaguna untuk kontrol aktuator dua arah dengan kondisi pusat yang ditentukan.

Katup kontrol arah 4/3 patut mendapat perhatian khusus karena fungsi posisi tengahnya berdampak langsung pada efisiensi sistem dan gaya penahan aktuator. Ada tiga konfigurasi pusat utama. Bagian tengah yang tertutup menghalangi semua port satu sama lain, mempertahankan posisi aktuator dengan kekakuan statis yang tinggi namun mencegah pembongkaran pompa. Pusat tandem (juga disebut pusat P-ke-T) menghubungkan port P ke T sambil memblokir port A dan B, memungkinkan pompa untuk membongkar muatan ke reservoir pada tekanan rendah selama siaga, sehingga secara signifikan mengurangi pembangkitan panas dan konsumsi daya. Pusat terbuka menghubungkan semua port bersama-sama, berguna dalam sirkuit prioritas tertentu tetapi menawarkan kemampuan menahan aktuator yang minimal.

Peningkatan toleransi kontaminasi berfokus pada perpanjangan interval layanan dan pengurangan total biaya kepemilikan. Beberapa pabrikan kini menawarkan desain hibrida yang menggabungkan toleransi kontaminasi katup si kecil dengan modulasi aliran kontinu yang mendekati kinerja katup spool melalui geometri dudukan dan algoritma kontrol yang canggih.

Klasifikasi berdasarkan Desain Katup: Katup Spool vs Katup Poppet

Selain nomor port dan posisi, jenis katup kontrol arah hidraulik berbeda secara mendasar dalam elemen kontrol aliran internalnya. Dua desain utama adalah spool valve dan poppet valve, masing-masing menawarkan keunggulan berbeda berdasarkan kebutuhan aplikasi.

Katup Spul

Katup spul menggunakan spul silinder yang meluncur di dalam lubang yang dikerjakan secara presisi untuk membuka dan menutup jalur aliran. Spool berisi tanah (permukaan penyegelan) dan alur (saluran aliran). Saat spool bergerak secara aksial, ia membuka atau memblokir port yang dimasukkan ke dalam badan katup. Desain ini memungkinkan penempatan tanpa batas di antara keadaan diskrit, menjadikan katup kontrol arah hidraulik tipe spul ideal untuk aplikasi proporsional dan servo yang memerlukan modulasi aliran presisi. Ketepatan pembuatan katup spul memerlukan jarak radial yang ketat, biasanya 5 hingga 25 mikrometer, antara spul dan lubang untuk meminimalkan kebocoran internal sekaligus memungkinkan kelancaran pengoperasian.

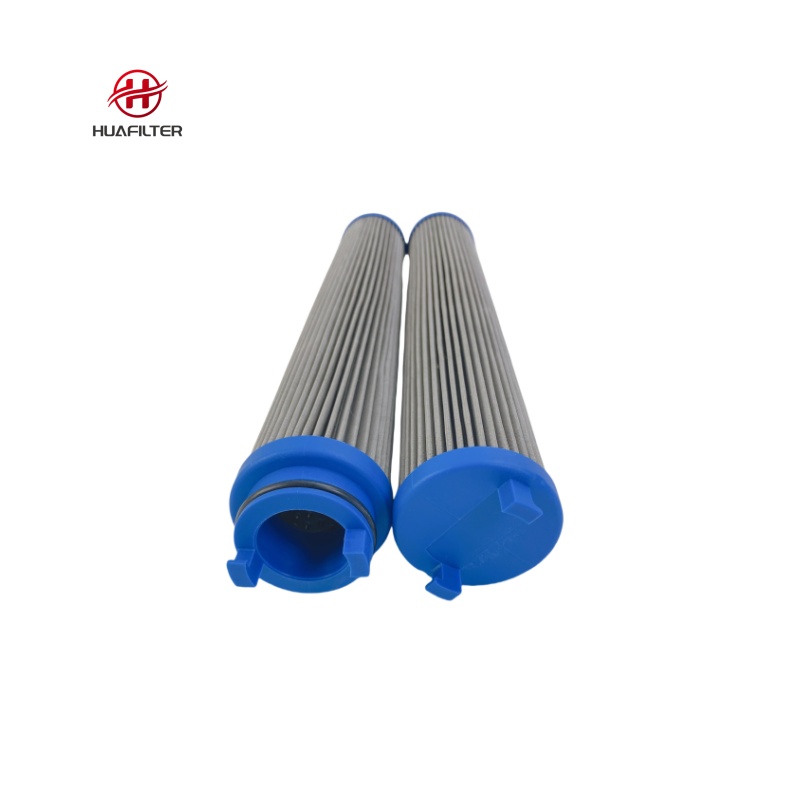

Jarak bebas yang rapat yang memungkinkan penyegelan yang baik juga membuat katup spul sensitif terhadap kontaminasi cairan. Partikel yang lebih besar dari jarak bebas radial dapat menyebabkan spul tersangkut atau terjepit, yang menyebabkan kegagalan sistem. Oleh karena itu, sistem yang menggunakan katup kontrol arah tipe spul harus menjaga kebersihan cairan dengan ketat, biasanya kode kebersihan ISO 4406 18/16/13 atau lebih baik untuk aplikasi industri standar, dengan katup servo memerlukan tingkat yang lebih ketat seperti 16/14/11.

Katup Spul

Katup poppet menggunakan elemen berbentuk kerucut atau bola yang menempel pada dudukan katup mesin untuk memblokir aliran. Saat digerakkan, si kecil terangkat dari dudukannya, memungkinkan aliran di sekitar elemen. Desain dudukan dan cakram ini memberikan penyegelan yang unggul dengan tidak adanya kebocoran internal pada posisi tertutup, menjadikan katup kontrol arah hidraulik tipe poppet sangat baik untuk aplikasi yang memerlukan penutupan rapat atau menahan beban melawan gravitasi tanpa penyimpangan.

[Gambar perbandingan penampang antara spool valve dan poppet valve]Katup poppet menunjukkan toleransi kontaminasi yang jauh lebih tinggi dibandingkan katup spool karena partikel tidak terperangkap dalam jarak yang sempit. Desain si kecil mengakomodasi tingkat kebersihan cairan ISO 4406 20/18/15 atau bahkan sedikit lebih tinggi tanpa risiko kegagalan langsung. Kekokohan ini membuat katup si kecil menarik untuk peralatan bergerak yang beroperasi di lingkungan kotor seperti pertambangan, pertanian, atau konstruksi.

Namun, mekanisme dudukan dan cakram menciptakan gaya aliran yang berubah secara nonlinier saat si kecil terbuka, sehingga kontrol proporsional yang presisi menjadi lebih menantang dibandingkan dengan desain spool. Katup kontrol arah tipe poppet biasanya beroperasi pada posisi terpisah daripada memodulasi aliran secara terus menerus.

| Ciri | Katup Spul | Katup Si Kecil |

|---|---|---|

| Kebocoran Internal | Kecil tetapi ada karena jarak bebas radial (biasanya 0,1-1,0 L/mnt pada tekanan terukur) | Intinya nol saat duduk |

| Toleransi Kontaminasi | Rendah - memerlukan ISO 4406 18/16/13 atau lebih baik | Tinggi - mentolerir ISO 4406 20/18/15 atau lebih tinggi |

| Kemampuan Kontrol Proporsional | Luar biasa - modulasi halus pada pukulan penuh | Terbatas - gaya aliran nonlinier mempersulit pengendalian |

| Penurunan Tekanan | Sedang dan relatif konstan di seluruh rentang aliran | Bisa lebih tinggi, bervariasi menurut posisi pembukaan |

| Aplikasi Khas | Penentuan posisi presisi, sistem servo, otomasi industri | Peralatan bergerak, penahan beban, lingkungan yang terkontaminasi |

Klasifikasi berdasarkan Metode Aktuasi

Jenis katup pengatur arah hidraulik juga dikategorikan berdasarkan cara elemen katup (spool atau poppet) dipindahkan antar posisi. Metode aktuasi menentukan waktu respons, fleksibilitas kontrol, dan kompleksitas integrasi.

Aktuasi manual menggunakan input fisik operator melalui tuas, tombol tekan, atau pedal. Katup ini tidak memerlukan sumber daya eksternal dan memberikan umpan balik langsung kepada operator melalui sambungan mekanis. Katup kontrol arah manual tetap umum digunakan pada peralatan bergerak untuk fungsi darurat atau sebagai sistem cadangan, meskipun katup tersebut membatasi potensi otomatisasi dan memerlukan kehadiran operator.

Penggerak mekanis menggunakan sakelar batas, bubungan, atau tuas rol yang secara fisik menghubungi komponen mesin yang bergerak untuk memicu perpindahan katup. Pusat permesinan mungkin menggunakan katup kontrol arah yang digerakkan oleh bubungan untuk membalikkan meja hidrolik secara otomatis ketika mencapai akhir perjalanan. Aktuasi mekanis memberikan pengurutan yang andal tanpa daya listrik tetapi kurang fleksibel untuk logika yang dapat diprogram.

Aktuasi pneumatik menggunakan udara terkompresi yang bekerja pada piston atau diafragma untuk menggeser katup. Katup kontrol arah yang diujicobakan dengan udara ini populer dalam otomasi industri sebelum kontrol elektronik menjadi dominan. Mereka masih muncul di atmosfer yang mudah meledak di mana peralihan listrik menimbulkan risiko penyalaan.

Aktuasi solenoid merupakan metode yang paling umum dalam sistem hidrolik modern. Kumparan elektromagnetik menghasilkan gaya ketika diberi energi, menarik jangkar yang secara langsung menggeser elemen katup atau mengontrol tekanan pilot dalam desain dua tahap. Katup kontrol arah yang dioperasikan secara elektrik berintegrasi secara mulus dengan pengontrol logika yang dapat diprogram (PLC) dan memungkinkan rangkaian otomatis yang kompleks.

Pilihan antara metode aktuasi ini bergantung pada arsitektur kontrol, persyaratan keselamatan, dan batasan lingkungan. Namun, dalam katup yang digerakkan solenoid, muncul subdivisi penting yang secara mendasar mempengaruhi kapasitas aliran dan efisiensi listrik.

Bertindak Langsung vs Dioperasikan Percontohan: Prinsip Operasi Inti

Di antara jenis katup kontrol arah hidraulik yang digerakkan secara elektrik, perbedaan antara desain kerja langsung dan desain yang dioperasikan pilot mungkin mewakili batasan kinerja yang paling penting. Kedua arsitektur ini mengatasi tantangan teknik mendasar dalam menghasilkan gaya yang cukup untuk menggeser elemen katup melawan gaya fluida dan beban pegas.

Katup Solenoid Bertindak Langsung

Toimialan standardit ja laadun noudattaminen

Waktu respons katup kerja langsung biasanya lebih cepat daripada desain yang dioperasikan pilot karena hanya ada satu tahap mekanis. Waktu peralihan di bawah 20 milidetik dapat dicapai dengan katup kerja langsung kecil, sehingga cocok untuk aplikasi yang memerlukan perputaran cepat.

Namun, desain aksi langsung menghadapi keterbatasan kapasitas aliran. Solenoida harus menghasilkan gaya yang cukup untuk mengatasi gaya fluida yang bekerja pada elemen katup, gaya gesekan, dan gaya balik pegas. Gaya fluida meningkat seiring dengan tekanan dan luas aliran. Ketika ukuran katup meningkat untuk menangani laju aliran yang lebih tinggi, diameter spool dan ukuran port harus bertambah, sehingga secara dramatis meningkatkan gaya fluida yang melawan gerakan katup. Untuk mengatasi gaya yang lebih besar ini, ukuran solenoid dan input daya listrik harus ditingkatkan secara signifikan.

Hubungan ini menciptakan batasan ekonomi dan termal. Katup kontrol arah kerja langsung yang menangani lebih dari sekitar 60 liter per menit pada tekanan tinggi memerlukan solenoida yang sangat besar dan boros daya sehingga desainnya menjadi tidak praktis. Daya listriknya bisa mencapai 50 hingga 100 watt atau lebih, menghasilkan panas yang signifikan yang memerlukan pembuangan melalui badan katup dan permukaan pemasangan. Dalam sistem hidrolik kompak atau lemari listrik yang padat, beban panas ini dapat menyebabkan masalah keandalan.

Katup Solenoid yang Dioperasikan Pilot

Katup solenoid yang dioperasikan pilot mengatasi keterbatasan aliran melalui desain dua tahap. Solenoid mengontrol katup pilot kecil yang mengarahkan cairan kontrol ke ruang di ujung spool utama. Perbedaan tekanan pada spool utama, yang diciptakan oleh aliran pilot ini, menghasilkan gaya yang cukup untuk menggeser spool utama berapapun ukurannya. Dalam arsitektur ini, solenoid hanya menghasilkan sinyal, memerlukan daya listrik yang jauh lebih sedikit dibandingkan desain kerja langsung yang menangani aliran yang sama. Katup kontrol arah yang dioperasikan pilot dapat mengatur ratusan atau bahkan ribuan liter per menit sambil mempertahankan konsumsi daya solenoid di bawah 10 hingga 20 watt.

Berkurangnya kebutuhan listrik berarti produksi panas yang lebih rendah, rumah solenoid yang lebih kecil, dan manajemen termal yang lebih sederhana. Untuk aplikasi aliran tinggi, desain yang dioperasikan dengan pilot tidak hanya lebih disukai tetapi juga diperlukan dari sudut pandang teknik dan ekonomi.

Dampak dari perolehan efisiensi ini adalah ketergantungan pada tekanan. Katup yang dioperasikan pilot memerlukan perbedaan tekanan yang cukup antara saluran masuk dan ruang tekanan pilot untuk menghasilkan gaya yang diperlukan untuk perpindahan spool utama. Jika tekanan sistem tidak mencukupi saat startup atau kondisi gangguan, spool utama mungkin tidak bergeser sepenuhnya atau mungkin bergeser lambat. Tekanan pilot minimum biasanya berkisar antara 3 hingga 5 bar tergantung pada ukuran katup. Perancang harus memastikan bahwa sumber tekanan yang menyuplai sirkuit pilot tetap dapat diandalkan, baik diambil secara internal dari saluran tekanan utama atau disuplai dari akumulator eksternal atau pompa terpisah.

Waktu respons juga berbeda. Katup yang dioperasikan pilot harus mengisi dan mengalirkan ruang pilot di setiap ujung spul untuk menciptakan perbedaan tekanan untuk perpindahan. Penundaan hidraulik ini menambah waktu peralihan 10 hingga 50 milidetik dibandingkan dengan katup kerja langsung dengan ukuran serupa. Untuk sebagian besar aplikasi industri dan seluler, penundaan ini masih dapat diterima, namun aplikasi siklus frekuensi tinggi mungkin memerlukan katup kerja langsung meskipun ada keterbatasan alirannya.

| Aspek Kinerja | DCV Solenoid Bertindak Langsung | DCV Solenoid yang Dioperasikan Pilot |

|---|---|---|

| Mekanisme Aktuasi | Solenoid langsung menggerakkan spool/poppet katup | Solenoid mengontrol katup pilot; tekanan pilot menggeser kumparan utama |

| Persyaratan Diferensial Tekanan | Solenoid langsung menggerakkan spool/poppet katup | Membutuhkan diferensial minimum 3-5 bar untuk perpindahan gigi yang andal |

| Kisaran Kapasitas Aliran | Rendah hingga sedang (biasanya hingga 60 L/mnt) | Sedang hingga sangat tinggi (hingga 1000+ L/mnt) |

| Konsumsi Daya Solenoida | স্টিয়ারিং সিস্টেম, ডেক ক্রেন, অ্যাঙ্কর উইন্ডগ্লাস। | Rendah (biasanya 5-20 watt berapa pun kapasitas alirannya) |

| Pembangkitan Panas | Signifikan dengan pemberian energi terus menerus | Minimal |

| Waktu Respons | Cepat (biasanya 10-30 ms) | Sedang (30-80 ms karena pengisian/pengurasan sirkuit pilot) |

| Aplikasi Khas | Sirkuit aliran rendah, start tanpa tekanan, kontrol pilot | Sirkuit daya utama, sistem aliran tinggi, peralatan bergerak |

Insinyur yang memilih jenis katup kontrol arah hidraulik untuk sirkuit ekskavator 200 liter per menit akan menentukan katup yang dioperasikan pilot untuk fungsi boom, lengan, dan bucket utama guna meminimalkan beban panas listrik dan kompleksitas kontrol. Namun, mesin yang sama mungkin menggunakan katup kerja langsung di sirkuit bantu aliran rendah seperti mekanisme penguncian perkakas yang harus beroperasi dengan andal pada tekanan sistem nol.

Kontrol Tingkat Lanjut: Katup Kontrol Arah Proporsional dan Servo

Sementara katup kontrol arah standar beroperasi dalam keadaan hidup-mati yang terpisah, jenis katup kontrol arah hidraulik tingkat lanjut memberikan modulasi aliran dan tekanan secara terus menerus melalui kontrol proporsional atau servo. Katup-katup ini mewakili kinerja dan kompleksitas tingkat tinggi.

Katup kontrol arah proporsional menggunakan solenoida proporsional yang menghasilkan gaya sebanding dengan arus masukan daripada elektromagnet on-off sederhana. Dengan memvariasikan sinyal perintah dari pengontrol, posisi spool katup dapat disetel secara terus menerus sepanjang langkah penuhnya. Hal ini memungkinkan kontrol yang tepat terhadap kecepatan, akselerasi, dan gaya aktuator. Katup proporsional dapat mengontrol gerakan boom derek, menghasilkan start yang mulus, pemosisian yang tepat, dan penghentian yang lembut daripada gerakan tiba-tiba yang dihasilkan dengan menghidupkan atau mematikan katup kontrol arah standar.

Katup kontrol arah proporsional biasanya mencakup elektronik terintegrasi dan sensor umpan balik posisi, seringkali berupa transformator diferensial variabel linier (LVDT), untuk menutup loop kontrol secara internal. Elektronik onboard membandingkan posisi yang diperintahkan dengan posisi spool sebenarnya yang diukur oleh sensor, menyesuaikan arus solenoid untuk menghilangkan kesalahan posisi. Arsitektur loop tertutup ini mengkompensasi variasi gesekan, gaya fluida, dan tekanan suplai yang dapat menyebabkan ketidakakuratan posisi.

Katup kontrol arah servo memperluas konsep katup proporsional untuk mencapai kinerja yang lebih tinggi. Katup ini menggunakan motor torsi, mekanisme penutup nosel, atau konfigurasi pipa jet untuk mencapai waktu respons di bawah 10 milidetik dan respons frekuensi melebihi 100 Hz. Katup servo memungkinkan aplikasi yang memerlukan kontrol cepat dan presisi seperti simulator gerak, mesin pengujian material, dan sistem peredam getaran aktif.

Tuntutan kinerja jenis katup kontrol arah hidrolik proporsional dan servo mendorong kebutuhan akan antarmuka komunikasi digital. Sinyal kontrol analog tradisional yang menggunakan loop arus 4-20 mA atau 0-10 VDC mengalami gangguan listrik, penyimpangan sinyal, dan kemampuan diagnostik yang terbatas. Ketika waktu respons katup berkurang dan persyaratan posisi semakin ketat, integritas sinyal analog menjadi faktor pembatas dalam kinerja sistem.

Integrasi Digital: Protokol IO-Link pada Katup Kontrol Arah Berkinerja Tinggi

Pergeseran industri menuju konektivitas Industri 4.0 telah menghasilkan perubahan signifikan dalam cara jenis katup kontrol arah hidraulik canggih berinteraksi dengan sistem kontrol. Protokol komunikasi digital, khususnya IO-Link, mengatasi keterbatasan sinyal analog sekaligus memungkinkan kemampuan diagnostik yang tidak mungkin dilakukan dengan kabel konvensional.

IO-Link menjalin komunikasi digital titik-ke-titik antara katup dan pengontrol utama melalui kabel standar tanpa pelindung. Kabel tunggal ini membawa daya, sinyal perintah digital, dan komunikasi data dua arah. Tidak seperti jaringan fieldbus yang memerlukan kabel terlindung yang mahal dan konfigurasi jaringan yang kompleks, IO-Link menggunakan koneksi tiga kabel sederhana dengan tetap menjaga kekebalan kebisingan yang kuat melalui pengkodean digital.

Keuntungan dari katup kontrol arah proporsional dan servo sangat besar. Perintah digital menghilangkan penyimpangan sinyal dan pengambilan noise yang menurunkan presisi analog. Perubahan parameter dapat dilakukan melalui perangkat lunak dibandingkan penyesuaian fisik, sehingga secara drastis mengurangi waktu commissioning. Yang terpenting, IO-Link menyediakan akses berkelanjutan ke data katup internal termasuk suhu koil, jam pengoperasian kumulatif, jumlah siklus, umpan balik posisi spul, dan kode kesalahan terperinci.

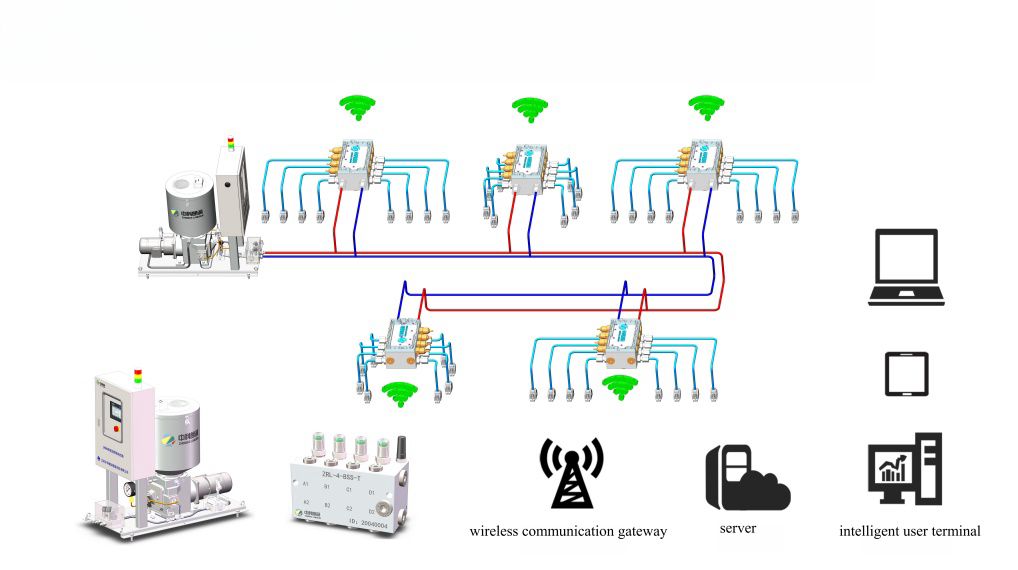

[Gambar diagram konektivitas katup hidrolik digital IO-Link]Aliran data diagnostik ini memungkinkan strategi pemantauan kondisi yang sebelumnya tidak mungkin dilakukan. Dengan melacak tren suhu koil dari waktu ke waktu, sistem dapat mendeteksi penurunan bertahap jalur pendinginan atau kerusakan isolasi sebelum terjadi kegagalan besar. Pemantauan penyimpangan waktu respons menunjukkan adanya keausan pada tahap uji coba atau peningkatan gesekan yang disebabkan oleh kontaminasi. Wawasan ini memungkinkan penjadwalan pemeliharaan prediktif yang meminimalkan waktu henti yang tidak direncanakan.

Jenis katup kontrol arah hidraulik yang dilengkapi IO-Link mulai diproduksi secara massal pada Juli 2022 dan kini tersedia dalam konfigurasi kerja langsung dan yang dioperasikan pilot. Teknologi ini mendukung katup on-off proporsional dan standar, meskipun manfaat terbesar muncul pada aplikasi berkinerja tinggi di mana kualitas sinyal dan kedalaman diagnostik membenarkan biaya premium yang rendah.

Kriteria Pemilihan untuk Berbagai Jenis Katup Kontrol Arah Hidraulik

Memilih jenis katup kontrol arah hidraulik yang tepat memerlukan evaluasi sistematis di berbagai dimensi kinerja. Kerangka keputusan harus menyeimbangkan kebutuhan daya fluida, kendala listrik, persyaratan kontrol, dan faktor ekonomi.

Laju aliran berdiri sebagai penentu utama. Aplikasi yang membutuhkan kurang dari 60 liter per menit dapat menggunakan katup kerja langsung atau katup yang dioperasikan pilot, dengan pilihan yang ditentukan oleh ketersediaan tekanan dan kebutuhan waktu respons. Sistem yang menangani laju aliran lebih tinggi harus menggunakan katup yang dioperasikan pilot untuk menghindari ukuran solenoid yang berlebihan dan timbulnya panas. Upaya untuk menentukan katup kerja langsung untuk aplikasi aliran tinggi menghasilkan desain yang tidak ekonomis dengan tantangan manajemen termal yang parah.

Kisaran tekanan pengoperasian memiliki arti yang berbeda untuk kedua jenis katup utama. Katup kontrol arah kerja langsung menangani rentang tekanan penuh dari nol hingga maksimum sistem, menjadikannya wajib untuk sirkuit yang harus berfungsi sebelum tekanan meningkat atau selama skenario kehilangan tekanan. Katup yang dioperasikan pilot memerlukan perbedaan tekanan minimum untuk pengoperasian yang andal, biasanya 3 hingga 5 bar. Penerapan dimana jumlah minimum ini tidak dapat dijamin memerlukan katup kerja langsung atau pengaturan pasokan pilot eksternal.

Kebutuhan presisi kontrol menentukan apakah katup on-off standar mencukupi atau apakah katup kontrol arah proporsional atau servo diperlukan. Operasi sekuensial sederhana seperti penjepitan, perluasan, atau penarikan hanya memerlukan peralihan posisi terpisah. Aplikasi yang menuntut profil gerakan halus, pemosisian presisi, atau pengaturan gaya memerlukan kontrol proporsional. Aplikasi yang sangat dinamis seperti stabilisasi aktif atau pelacakan bandwidth tinggi memerlukan katup servo meskipun biaya dan persyaratan pemeliharaannya lebih tinggi.

Kemampuan kebersihan cairan harus selaras dengan sensitivitas desain katup. Katup kontrol arah tipe spul memerlukan pemeliharaan kebersihan yang ketat, biasanya ISO 4406 18/16/13 atau lebih baik, dengan katup servo memerlukan kontrol yang lebih ketat. Penerapan di lingkungan yang terkontaminasi atau di mana pemeliharaan filtrasi mungkin tidak konsisten sebaiknya memilih katup jenis poppet yang mentoleransi ISO 4406 20/18/15 atau tingkat kontaminasi yang sedikit lebih tinggi.

Faktor lingkungan mempengaruhi jenis katup dan pendekatan integrasi. Peralatan bergerak yang terkena getaran, suhu ekstrem, dan kondisi kotor biasanya menggunakan katup si kecil yang dioperasikan pilot dengan antarmuka mekanis yang kuat. Otomatisasi industri di lingkungan terkendali dapat memanfaatkan spool valve dengan kontrol proporsional dan jaringan digital. Atmosfer yang mudah meledak mungkin memerlukan penggerak pneumatik atau desain kelistrikan yang aman secara intrinsik, apa pun preferensi lainnya.

Ketersediaan tenaga listrik dan kendala pengelolaan termal terkadang mengesampingkan pertimbangan hidrolik. Unit elektro-hidraulik kompak dengan kapasitas pendinginan terbatas mungkin menggunakan katup yang dioperasikan pilot semata-mata untuk mengurangi pembangkitan panas, dan menerima ketergantungan tekanan sebagai trade-off yang diperlukan. Sebaliknya, mesin bergerak dengan kapasitas listrik dan pendinginan yang cukup namun beroperasi dalam sistem sensor beban mungkin menggunakan katup kerja langsung untuk menjaga independensi tekanan.

Arsitektur integrasi semakin mempengaruhi keputusan seleksi. Sistem yang dirancang untuk konektivitas Industri 4.0 harus menentukan katup kontrol arah proporsional atau servo dengan antarmuka IO-Link atau fieldbus untuk memungkinkan pengumpulan data diagnostik dan strategi pemeliharaan prediktif. Sistem tradisional tanpa infrastruktur data dapat terus menggunakan katup analog atau on-off hingga peningkatan sistem kontrol yang lebih luas dapat membenarkan konversi digital.

Aplikasi Umum berdasarkan Jenis Katup Kontrol Arah Hidraulik

Jenis katup kontrol arah hidraulik yang berbeda mendominasi kategori aplikasi tertentu berdasarkan karakteristik kinerjanya yang sesuai dengan kebutuhan industri.

Peralatan konstruksi bergerak seperti ekskavator, wheel loader, dan buldoser sebagian besar menggunakan katup kontrol arah sensor beban yang dioperasikan pilot dan dalam konfigurasi 4/3. Mesin-mesin ini memerlukan kapasitas aliran yang tinggi (seringkali 200 hingga 600 liter per menit) untuk menggerakkan silinder boom besar dan motor travel sambil mempertahankan kompleksitas sistem kelistrikan yang wajar. Desain yang dioperasikan pilot menjaga penggunaan daya solenoid tetap rendah meskipun laju aliran tinggi. Sirkuit sensor beban dengan katup tengah tandem mengurangi konsumsi bahan bakar engine selama periode idle, yang merupakan keuntungan penting dalam siklus kerja dengan waktu tunggu yang signifikan di antara siklus kerja.

Traktor pertanian menggunakan jenis katup yang serupa untuk kontrol implementasi tetapi sering kali dilengkapi katup kontrol arah proporsional elektrohidraulik untuk hitch dan sistem kemudi di mana gerakan halus meningkatkan kenyamanan dan presisi operator. Lingkungan yang keras dan kotor yang merupakan ciri khas operasi pertanian mendukung katup model poppet di sirkuit implementasi utama yang toleransi kontaminasinya lebih besar daripada manfaat kontrol spool proporsional.

Mesin cetak injeksi industri menggunakan katup kontrol arah proporsional tipe spul untuk mengontrol urutan pembukaan, penutupan, dan pengeluaran cetakan. Kontrol kecepatan yang tepat memungkinkan optimalisasi waktu siklus sekaligus mencegah kerusakan pada cetakan atau komponen. Lingkungan pabrik yang terkendali memungkinkan pemeliharaan kebersihan cairan yang ketat yang dibutuhkan katup berkualitas servo ini. Konfigurasi katup tengah tertutup mempertahankan kontrol ketat terhadap posisi cetakan di bawah beban tekanan injeksi.

Hidraulik perkakas mesin untuk mesin penggilingan, mesin gerinda, dan mesin bubut biasanya menggunakan katup kontrol arah proporsional atau servo yang mengontrol laju pengumpanan sumbu dan penjepitan pahat. Keakuratan posisi dan gerakan halus yang penting untuk kualitas permukaan akhir menuntut kemampuan modulasi berkelanjutan yang disediakan oleh jenis katup ini. Pada peralatan mesin kelas atas, katup servo dengan respons frekuensi melebihi 100 Hz memungkinkan peredam getaran yang meningkatkan kualitas pemotongan.

Peralatan pengujian material dan sistem simulasi ruang angkasa mewakili persyaratan kinerja yang paling ekstrem. Aplikasi ini menggunakan katup kontrol arah servo dengan waktu respons di bawah 10 milidetik dan resolusi posisi diukur dalam mikron. Katup beroperasi dengan cairan yang sangat bersih, seringkali ISO 4406 15/13/10 atau lebih baik, dan memerlukan peralatan filtrasi dan pengkondisian khusus untuk menjaga tingkat kebersihan yang diperlukan.

Mesin dek laut seperti derek, derek, dan penutup palka menggunakan katup kontrol arah yang dioperasikan oleh pilot dan mampu beroperasi di lingkungan air asin yang korosif. Katup ini sering kali menggunakan desain poppet untuk penutupan yang rapat saat menahan beban yang ditangguhkan dan menggunakan selungkup solenoid tahan ledakan untuk memenuhi standar keselamatan maritim.

Sirkuit pneumatik sederhana yang mengendalikan pengepres hidrolik, meja angkat, atau peralatan penanganan material sering kali menggunakan katup kontrol arah dasar kerja langsung 4/2 atau 4/3. Aplikasi ini menghargai kesederhanaan dan biaya rendah dibandingkan fitur-fitur canggih, dan kebutuhan alirannya yang sederhana (biasanya di bawah 40 liter per menit) tetap berada dalam kemampuan katup kerja langsung.

Tren yang Muncul dalam Teknologi Katup Kontrol Arah Hidraulik

Jenis katup kontrol arah hidraulik yang berbeda mendominasi kategori aplikasi tertentu berdasarkan karakteristik kinerjanya yang sesuai dengan kebutuhan industri.

Protokol komunikasi digital berkembang melampaui katup proporsional dan servo berkinerja tinggi menjadi katup kontrol arah on-off standar. Seiring dengan berkurangnya biaya tambahan elektronik antarmuka IO-Link, bahkan katup 4/3 dasar kini menawarkan opsi konektivitas digital. Demokratisasi data diagnostik ini memungkinkan pemantauan kondisi di seluruh sistem hidraulik, bukan hanya komponen premium, sehingga meningkatkan efektivitas peralatan secara keseluruhan (OEE) melalui perencanaan pemeliharaan yang lebih baik.

Katup kontrol arah proporsional menggunakan solenoida proporsional yang menghasilkan gaya sebanding dengan arus masukan daripada elektromagnet on-off sederhana. Dengan memvariasikan sinyal perintah dari pengontrol, posisi spool katup dapat disetel secara terus menerus sepanjang langkah penuhnya. Hal ini memungkinkan kontrol yang tepat terhadap kecepatan, akselerasi, dan gaya aktuator. Katup proporsional dapat mengontrol gerakan boom derek, menghasilkan start yang mulus, pemosisian yang tepat, dan penghentian yang lembut daripada gerakan tiba-tiba yang dihasilkan dengan menghidupkan atau mematikan katup kontrol arah standar.

Integrasi katup terus memampatkan beberapa fungsi ke dalam satu wadah. Katup kontrol arah yang dipasang di manifold semakin banyak yang menggabungkan kompensasi tekanan, katup periksa penahan beban, dan kontrol elektronik langsung di rakitan katup daripada memerlukan komponen terpisah. Integrasi ini mengurangi titik kebocoran, menyederhanakan perakitan, dan mengurangi dampak fisik sistem hidrolik.

Peningkatan toleransi kontaminasi berfokus pada perpanjangan interval layanan dan pengurangan total biaya kepemilikan. Beberapa pabrikan kini menawarkan desain hibrida yang menggabungkan toleransi kontaminasi katup si kecil dengan modulasi aliran kontinu yang mendekati kinerja katup spool melalui geometri dudukan dan algoritma kontrol yang canggih.

Persyaratan keselamatan fungsional dari standar seperti ISO 13849 dan IEC 61508 semakin mempengaruhi desain katup kontrol arah. Katup dengan tingkat keselamatan mencakup sensor redundan, cakupan diagnostik untuk mode kegagalan potensial, dan pemantauan terintegrasi yang mendeteksi kesalahan berbahaya. Fitur-fitur ini memungkinkan sistem hidraulik mencapai tingkat integritas keselamatan yang disyaratkan (SIL 2 atau SIL 3) yang sebelumnya sulit dicapai dengan komponen tenaga fluida.

Memahami spektrum penuh jenis katup kontrol arah hidraulik memungkinkan para insinyur membuat keputusan tepat yang mengoptimalkan kinerja, keandalan, dan biaya sistem. Klasifikasi berdasarkan nomor cara dan posisi, desain elemen katup, metode penggerak, dan prinsip pengoperasian memberikan kerangka terstruktur untuk pemilihan katup. Dalam kerangka ini, perbedaan mendasar antara desain aksi langsung dan desain yang dioperasikan oleh percontohan menetapkan batasan kapasitas aliran yang tidak dapat diatasi oleh optimasi desain sebesar apa pun. Teknologi proporsional dan servo memperluas presisi kontrol untuk aplikasi yang menuntut sekaligus mendorong adopsi antarmuka digital yang mengubah katup dari komponen pasif menjadi node cerdas dalam arsitektur kontrol jaringan. Seiring berkembangnya sistem hidraulik menuju integrasi yang lebih besar dengan jaringan industri dan standar efisiensi yang lebih tinggi, kemampuan katup yang sesuai dengan persyaratan aplikasi menjadi semakin canggih, sehingga memerlukan pengetahuan mendalam tentang mekanika fluida dan rekayasa sistem kontrol.