Piston hidrolik berfungsi sebagai komponen pembangkit gaya mendasar dalam sistem tenaga fluida di berbagai industri mulai dari peralatan konstruksi hingga aplikasi luar angkasa. Saat insinyur dan manajer pengadaan mencari informasi tentang jenis piston hidrolik, mereka biasanya berupaya mencocokkan konfigurasi aktuator yang tepat dengan persyaratan beban tertentu, parameter kecepatan, dan kondisi lingkungan. Panduan ini menguraikan klasifikasi inti piston hidrolik berdasarkan prinsip pengoperasian dan geometri struktural, membantu Anda membuat keputusan yang tepat tentang jenis mana yang sesuai dengan aplikasi Anda.

Landasan: Bagaimana Piston Hidraulik Menghasilkan Tenaga

Sebelum memeriksa berbagai jenis piston hidrolik, penting untuk memahami mekanisme dasarnya. Piston hidrolik beroperasi di dalam tong silinder yang diisi dengan oli hidrolik yang tidak dapat dimampatkan. Piston membagi silinder menjadi dua ruang—ujung tutup dan ujung batang. Ketika fluida bertekanan memasuki satu ruang, ia mendorong luas permukaan piston, mengubah tekanan hidrolik menjadi gaya mekanik linier menurut Hukum Pascal.

Hubungan antara tekanan dan kekuatan sangatlah jelas. Jika Anda mengetahui tekanan sistem (P) dan diameter lubang piston (D), Anda dapat menghitung gaya keluaran teoritis menggunakan luas piston. Untuk piston melingkar, luasnya sama dengan π × D² ÷ 4. Ini berarti piston berdiameter 4 inci yang beroperasi pada 3.000 PSI menghasilkan gaya sekitar 37.700 pon pada langkah ekstensi. Gaya yang dihasilkan sebenarnya akan sedikit lebih rendah karena hilangnya gesekan pada seal dan cincin pemandu, yang biasanya menyebabkan pengurangan efisiensi sebesar 3-8% tergantung pada material seal dan geometri alur.

Oli hidrolik yang tidak dapat dimampatkan menjadikan sistem ini sangat berharga dalam aplikasi yang kritis terhadap keselamatan. Dalam sistem roda pendaratan pesawat terbang, misalnya, fluida mempertahankan otoritas kendali yang konsisten bahkan ketika tekanan sekitar berubah secara dramatis selama penerbangan. Karakteristik ini memungkinkan jenis piston hidraulik menghasilkan kepadatan daya tinggi dengan kontrol presisi—kombinasi yang sulit dicapai dengan sistem pneumatik atau mekanis murni.

Klasifikasi Utama: Tipe Piston Hidraulik Aksi Tunggal vs. Aksi Ganda

Cara paling mendasar untuk mengkategorikan jenis piston hidrolik adalah dengan bagaimana tekanan fluida menggerakkan gerakan. Klasifikasi ini berdampak langsung pada kemampuan kontrol, kecepatan, dan kompleksitas sistem.

Silinder Kerja Tunggal: Kesederhanaan dan Keandalan

Silinder kerja tunggal menggunakan cairan bertekanan untuk menggerakkan piston hanya dalam satu arah—biasanya ekstensi. Piston ditarik kembali melalui gaya eksternal, yang mungkin berupa pegas terkompresi di dalam silinder, gravitasi yang bekerja pada beban, atau mekanisme eksternal yang mendorong batang kembali. Anda akan menemukan desain kerja tunggal pada dongkrak hidrolik, silinder angkat sederhana, dan aplikasi tekan di mana langkah balik tidak memerlukan gaya terkontrol.

Keuntungan teknis dari jenis piston hidraulik kerja tunggal terletak pada berkurangnya jumlah komponen. Dengan hanya satu lubang cairan dan tidak memerlukan segel dan saluran di kedua sisi piston, silinder ini lebih murah dalam pembuatan dan pemeliharaan. Lebih sedikit bagian yang bergerak berarti lebih sedikit potensi titik kegagalan, yang menjelaskan mengapa silinder kerja tunggal tetap populer dalam aplikasi di mana waktu kerja sangat penting namun kontrol dua arah tidak diperlukan.

Namun, batasannya jelas: Anda tidak dapat mengontrol kecepatan atau gaya retraksi secara tepat karena hal tersebut bergantung sepenuhnya pada mekanisme eksternal. Jika aplikasi Anda memerlukan langkah balik yang cepat dan terkontrol, silinder kerja tunggal tidak akan memenuhi persyaratan tersebut. Kecepatan retraksi ditentukan oleh gaya eksternal apa pun yang ada, apakah itu energi yang disimpan pegas atau berat beban yang diturunkan.

Silinder Bertindak Ganda: Kontrol Presisi dan Dua Arah

Silinder hidraulik kerja ganda mewakili kategori jenis piston hidraulik yang lebih serbaguna. Silinder ini memiliki dua port fluida, memungkinkan oli bertekanan masuk ke kedua sisi piston. Ketika fluida mengalir ke ujung tutup, piston memanjang. Membalikkan arah aliran, mengirimkan cairan ke ujung batang, dan piston memendek di bawah tekanan hidrolik yang terkendali.

Kontrol hidraulik dua arah ini memberikan beberapa manfaat operasional. Pertama, ekstensi dan retraksi terjadi pada kecepatan yang ditentukan oleh laju aliran fluida dan bukan oleh gaya eksternal, sehingga memungkinkan waktu siklus yang dapat diprediksi. Kedua, sistem ini dapat menghasilkan gaya tarikan yang besar selama retraksi, bukan hanya gaya dorong saat ekstensi. Untuk peralatan seperti lengan ekskavator, platform pengangkat, dan mesin press manufaktur, kemampuan menarik ini sering kali sama pentingnya dengan kemampuan mendorong.

Tipe piston hidraulik kerja ganda juga mempertahankan gaya yang konsisten sepanjang langkah, dengan asumsi tekanan dan aliran konstan. Keseragaman ini penting dalam proses manufaktur yang presisi dimana beban harus bergerak dengan kecepatan tetap, apapun posisinya. Imbalannya adalah meningkatnya kompleksitas. Silinder kerja ganda memerlukan sistem katup yang lebih canggih untuk mengontrol aliran dua arah, segel tambahan untuk menangani tekanan pada kedua permukaan piston, dan biasanya harganya 30-50% lebih mahal dibandingkan desain kerja tunggal yang sebanding.

Satu detail teknis yang perlu diperhatikan: dalam silinder kerja ganda dengan batang tunggal yang memanjang dari salah satu ujungnya, area efektif di setiap sisi piston berbeda. Ujung tutup mempunyai luas lubang penuh, tetapi ujung batang mempunyai luas lubang dikurangi penampang batang. Perbedaan luas ini berarti kecepatan pemuaian dan retraksi akan berbeda pada laju aliran yang sama, dan gaya pemuaian akan lebih besar dibandingkan gaya retraksi pada tekanan yang sama. Insinyur harus memperhitungkan asimetri ini selama desain sistem, baik dengan menerima perbedaan kecepatan atau dengan menggunakan katup pengatur aliran untuk menyeimbangkan kecepatan.

| Ciri | Silinder Kerja Tunggal | Silinder Kerja Ganda |

|---|---|---|

| Pelabuhan Cairan | Satu port, satu ruang aktif | Dua port, dua ruang aktif |

| Arah Kekuatan | Searah (hanya tekan) | Dua arah (dorong dan tarik) |

| Metode Pencabutan | Gaya luar (pegas, gravitasi, beban) | Tekanan hidrolik terkontrol |

| Poliuretan (PU) | Terbatas (pencabutan tidak terkendali) | Tinggi (kontrol penuh kedua arah) |

| Kompleksitas & Biaya | Sederhana, ekonomis | Kompleks, biaya lebih tinggi |

| Aplikasi Khas | Jack, lift sederhana, press | Ekskavator, lift, mesin presisi |

Jenis Struktur Khusus: Klasifikasi Piston Hidraulik Berbasis Geometri

চাপ কমে যাওয়ার সাথে সাথে প্রগতিশীল রিসিটিং

Kompatibilitas umum yang baik, tersedia secara luas, biaya rendah

Silinder pendorong mewakili salah satu jenis piston hidrolik yang paling mudah dalam hal konstruksi. Alih-alih memiliki kepala piston terpisah yang bergerak di dalam silinder, silinder pendorong menggunakan ram padat yang memanjang langsung dari laras silinder. Pendobrak ini bertindak sebagai piston dan batang, mendorong beban saat beban memanjang.

Manfaat teknik berasal dari kesederhanaan. Tanpa rakitan piston terpisah, seal yang harus dirawat lebih sedikit dan volume internal untuk diisi cairan lebih sedikit. Silinder pendorong biasanya beroperasi sebagai unit kerja tunggal, memanjang di bawah tekanan hidrolik dan memendek karena gravitasi atau pegas eksternal. Hal ini menjadikannya ideal untuk aplikasi pengangkatan vertikal di mana berat beban memberikan gaya balik.

Tipe piston hidraulik pendorong unggul dalam situasi yang membutuhkan keluaran gaya tinggi dari badan silinder yang relatif kompak. Karena seluruh diameter batang berfungsi sebagai area penahan tekanan, Anda dapat mencapai gaya yang sebanding dengan silinder dengan lubang lebih besar dengan menggunakan lebih sedikit ruang pemasangan. Pengepres hidrolik, dongkrak tugas berat, dan pengepres tempa biasanya menggunakan desain pendorong. Di kapal pengeboran lepas pantai, silinder pendorong menangani gaya besar yang diperlukan untuk memposisikan tali bor, karena konstruksinya yang kuat tahan terhadap lingkungan laut yang keras.

Silinder Diferensial: Memanfaatkan Asimetri Area

Silinder diferensial pada dasarnya adalah silinder kerja ganda dengan batang tunggal yang memanjang dari salah satu ujungnya, namun para insinyur menggunakan istilah ini secara khusus ketika membahas sirkuit yang memanfaatkan perbedaan luas antara dua permukaan piston. Ujung tutup mempunyai luas lubang penuh, tetapi ujung batang mempunyai luas melingkar yang sama dengan luas lubang dikurangi luas batang.

Asimetri ini menciptakan kecepatan dan gaya yang berbeda tergantung arahnya. Selama pemanjangan pada laju aliran tertentu, piston bergerak lebih lambat karena fluida mengisi volume ujung tutup yang lebih besar. Selama retraksi, volume ujung batang yang lebih kecil berarti kecepatan piston lebih cepat pada laju aliran yang sama. Beberapa aplikasi sengaja menggunakan karakteristik ini—misalnya, derek bergerak mungkin memerlukan perpanjangan yang lambat dan kuat untuk mengangkat beban, kemudian penarikan yang lebih cepat untuk mengatur ulang siklus berikutnya.

Tipe piston hidrolik diferensial menjadi sangat menarik ketika dikonfigurasikan dalam sirkuit regeneratif. Dalam pengaturan ini, fluida yang keluar dari ujung batang selama perpanjangan diumpankan kembali untuk bergabung dengan aliran pompa yang memasuki ujung tutup, daripada kembali langsung ke tangki. Aliran yang diregenerasi ini secara efektif meningkatkan total volume yang memasuki ujung tutup, secara signifikan meningkatkan kecepatan ekstensi selama kondisi beban ringan atau tanpa beban. Pertukarannya adalah berkurangnya gaya yang tersedia, karena perbedaan tekanan pada piston berkurang. Insinyur biasanya menggunakan sirkuit regeneratif untuk gerakan pendekatan cepat, kemudian beralih ke operasi standar ketika kekuatan penuh diperlukan untuk fase kerja.

Peralatan hidraulik bergerak seperti ekskavator dan penangan material sangat bergantung pada desain silinder diferensial. Kemampuan untuk mencapai karakteristik kecepatan variabel tanpa katup tambahan menyederhanakan sirkuit hidraulik sekaligus mempertahankan keserbagunaan yang diperlukan untuk siklus kerja yang kompleks.

Silinder Teleskopik (Multi-Tahap): Langkah Maksimum dari Ruang Minimum

Silinder teleskopik mengatasi tantangan teknik tertentu: mencapai langkah ekstensi yang panjang dari silinder yang harus muat di ruang terbatas saat ditarik kembali. Jenis piston hidrolik ini menggunakan tabung bersarang dengan diameter yang semakin kecil, seperti teleskop yang bisa runtuh. Tabung terbesar membentuk laras utama, dan setiap tahap yang berurutan bersarang di dalamnya, dengan tahap terdalam terkecil berfungsi sebagai pendorong terakhir.

Ketika fluida bertekanan masuk, tahap terdalamnya terlebih dahulu meluas. Saat tahap tersebut mencapai batasnya, tahap berikutnya yang lebih besar akan didorong ke luar, menciptakan perluasan yang mulus dan berurutan. Tergantung pada aplikasinya, silinder teleskopik dapat memiliki tiga, empat, lima, atau bahkan lebih tahapan. Silinder teleskopik lima tahap mungkin dapat ditarik hingga 10 kaki tetapi dapat diperpanjang hingga 40 kaki atau lebih.

Spesifikasi utama untuk jenis piston hidrolik teleskopik adalah rasio langkah terhadap panjang keruntuhan. Panjang keruntuhan silinder satu tahap konvensional sama dengan langkah ditambah ruang pemasangan dan penyegelan yang diperlukan—seringkali rasio terbaiknya adalah 1:1. Desain teleskopik secara rutin mencapai rasio 3:1 atau 4:1, sehingga sangat diperlukan untuk dump truck, platform kerja udara, dan boom derek di mana jangkauan yang lebih luas sangat penting namun dimensi yang ditarik harus tetap kompak untuk transportasi dan penyimpanan.

Pemilihan material bervariasi berdasarkan aplikasi. Silinder teleskopik aluminium melayani platform udara ringan dimana pengurangan massa bolak-balik meningkatkan waktu siklus dan efisiensi energi. Versi baja tugas berat mampu menangani kondisi brutal pada truk pembuangan pertambangan dan derek bergerak, di mana beban benturan dan paparan lingkungan menuntut daya tahan maksimum. Aplikasi ruang angkasa menggunakan jenis piston hidrolik teleskopik untuk penggerak pintu kargo, memanfaatkan rasio langkah terhadap panjang yang tinggi sekaligus memenuhi persyaratan bobot yang ketat melalui konstruksi aluminium dengan perawatan permukaan tahan korosi.

Silinder Tandem: Perkalian Paksa Melalui Sambungan Seri

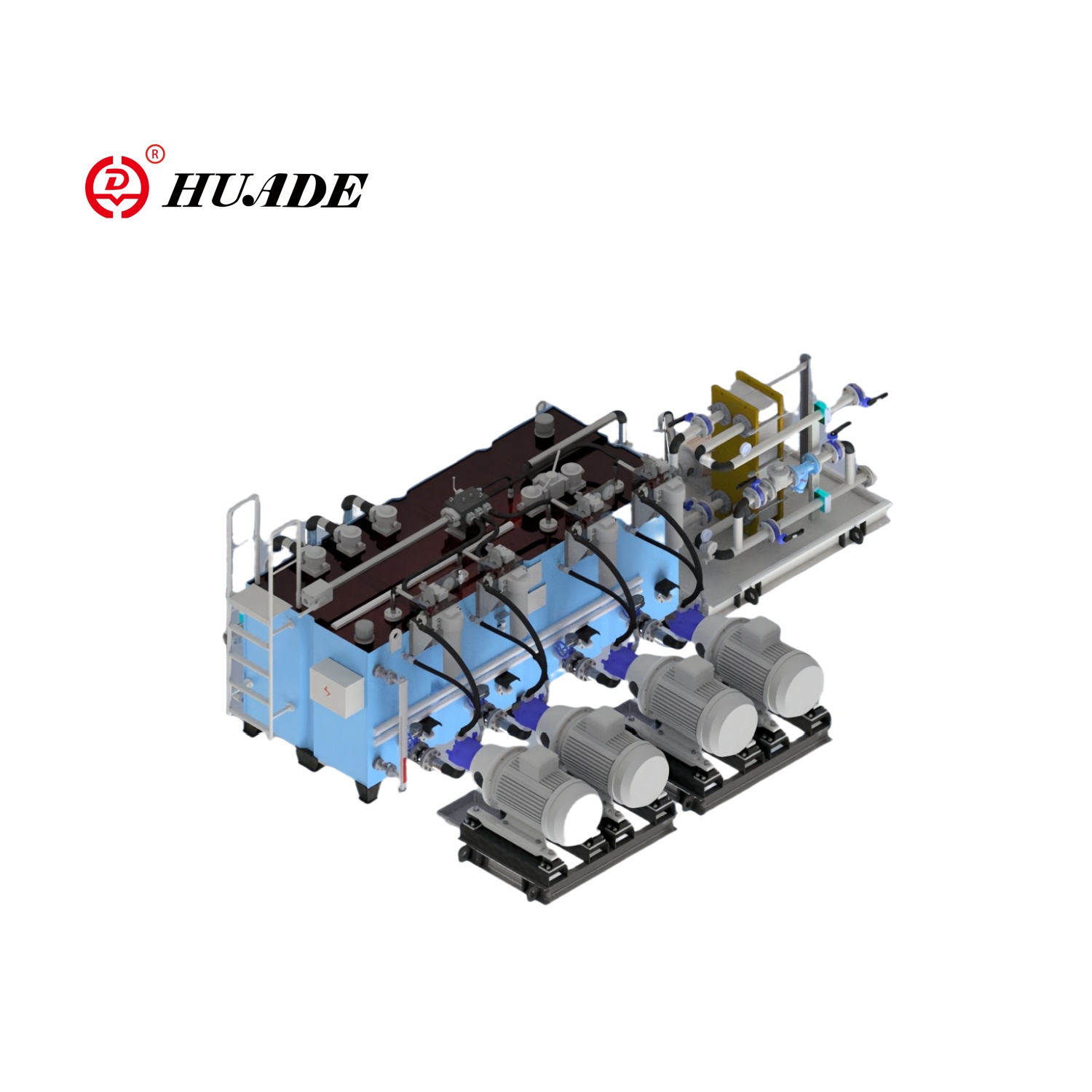

Silinder tandem menghubungkan dua atau lebih piston secara seri sepanjang garis tengah yang sama, dihubungkan dengan satu batang kontinu. Cairan bertekanan memasuki kedua ruang secara bersamaan, mendorong kedua piston melawan batang bersama. Pengaturan ini secara efektif menggandakan keluaran gaya dibandingkan dengan silinder tunggal dengan diameter lubang yang sama.

Prinsip perkalian gaya sangatlah mudah. Jika setiap piston memiliki luas A inci persegi dan tekanan sistem adalah P PSI, satu piston menghasilkan gaya F = P × A. Dengan dua piston bersama-sama, gaya total menjadi F = P × (A + A) = P × 2A, menggandakan output tanpa memerlukan diameter lubang yang lebih besar atau tekanan yang lebih tinggi. Untuk aplikasi di mana keterbatasan ruang membatasi ukuran lubang namun gaya yang dibutuhkan melebihi kemampuan piston tunggal, jenis piston hidraulik tandem menawarkan solusi praktis.

Selain penggandaan gaya, konfigurasi tandem memberikan peningkatan stabilitas dan presisi selama gerakan. Susunan piston ganda secara alami menahan beban samping lebih baik daripada piston tunggal yang panjang, sehingga mengurangi risiko keausan seal akibat ketidaksejajaran. Hal ini membuat silinder tandem cocok untuk tugas penentuan posisi presisi pada mesin press manufaktur dan peralatan perakitan.

Aplikasi ruang angkasa yang mengutamakan keselamatan menghargai redundansi yang melekat pada jenis piston hidraulik tandem. Sistem roda pendaratan pesawat terkadang menggunakan konfigurasi tandem dimana setiap ruang dapat berfungsi secara independen. Jika salah satu ruang mengalami kehilangan tekanan atau kegagalan segel, ruang lainnya masih dapat menghasilkan gaya yang berarti untuk menggerakkan atau memendekkan roda gigi, sehingga memberikan tingkat toleransi kesalahan yang tidak dapat ditandingi oleh silinder sederhana. Redundansi ini mengakibatkan bertambahnya panjang, berat, dan kompleksitas, namun untuk sistem yang kegagalannya tidak dapat diterima, trade-off ini dapat dibenarkan.

| Jenis | Modus Pengoperasian | Fitur Struktural Utama | Keuntungan Utama | Aplikasi Umum |

|---|---|---|---|---|

| Pendorong (Ram) | Akting tunggal | Ram padat berfungsi sebagai piston | Kepadatan gaya maksimum, konstruksi kokoh | Dongkrak hidrolik, penekan tempa, pengangkat vertikal |

| Diferensial | Akting ganda | Batang tunggal, area piston asimetris | Karakteristik kecepatan variabel, kemampuan sirkuit regeneratif | Mobile crane, ekskavator, robot industri |

| Mahalaga ang istrukturang pagbabago na ito sapagkat ayon sa kaugalian, ang pagtaas ng daloy ay nangangahulugang gawing mas malaki ang spool sa diameter. Ang mas malaking spool ay nangangailangan ng higit na puwersa upang ilipat at mas kumplikadong machining. Hinahayaan ka ng multi-path na diskarte na gumamit ka ng karaniwang kagamitan sa pagmamanupaktura habang kapansin-pansing pagpapabuti ng rate ng daloy. Para sa mga aplikasyon tulad ng mabilis na pag-load ng bomba sa mga high-power hydraulic system, ang kapasidad ng daloy na ito ay gumagawa ng mga spool valves ang tanging praktikal na pagpipilian. | Akting tunggal atau ganda | Tahapan bersarang, ekstensi berurutan | Pukulan maksimum dari panjang keruntuhan minimum (rasio 3:1 hingga 5:1) | Truk sampah, platform udara, boom derek |

| Tandem | Akting ganda | Dua piston seri pada batang bersama | Penggandaan kekuatan, peningkatan stabilitas, redundansi yang melekat | Mesin press berat, roda pendaratan pesawat, penentuan posisi presisi |

Rekayasa Kinerja: Menghitung Parameter Gaya dan Kecepatan

Memahami kinerja teoretis berbagai jenis piston hidrolik memerlukan analisis kuantitatif keluaran gaya dan karakteristik kecepatan. Perhitungan ini menjadi dasar ukuran silinder dan desain sistem yang tepat.

Persamaan gaya merupakan dasar untuk semua jenis piston hidrolik. Gaya mulur sama dengan tekanan dikalikan luas piston: F = P × A. Untuk piston dengan diameter lubang D, luasnya adalah A = π × D² 4. Dalam satuan praktis, jika D diukur dalam inci dan P dalam PSI, gaya F yang dihasilkan dalam pon. Misalnya, piston bor 3 inci dengan kekuatan 2.000 PSI menghasilkan F = 2.000 × (3,14159 × 9 4) = gaya dorong sekitar 14.137 pon.

Perhitungan gaya retraksi harus memperhitungkan luas batang. Jika diameter batang adalah d, maka luas ujung batang efektif menjadi A_rod = π × (D² - d²) ÷ 4. Pada tekanan yang sama, gaya retraksi sama dengan F_retract = P × A_rod. Inilah sebabnya mengapa tipe piston hidrolik kerja ganda dengan batang asimetris selalu menarik dengan gaya yang lebih kecil daripada gaya dorongnya, sebuah faktor yang harus dipertimbangkan selama analisis beban.

Perhitungan kecepatan bergantung pada laju aliran dan luas efektif. Jika pompa mengalirkan Q galon per menit ke area piston A (dalam inci persegi), kecepatan perpanjangan V dalam inci per menit sama dengan V = 231 × Q ÷ A. Konstanta 231 mengubah galon menjadi inci kubik (satu galon sama dengan 231 inci kubik). Hubungan ini menunjukkan mengapa kecepatan retraksi melebihi kecepatan ekstensi dalam silinder diferensial—semakin kecil luas ujung batang berarti laju aliran yang sama menghasilkan kecepatan yang lebih tinggi.

Perhatikan contoh praktis yang membandingkan jenis piston hidrolik kerja tunggal dan kerja ganda. Silinder bor 4 inci dengan batang 2 inci beroperasi pada 2.500 PSI dengan aliran 15 GPM. Luas ujung tutupnya adalah 12,57 inci persegi, dan luas ujung batangnya adalah 9,42 inci persegi. Gaya ekstensi sebesar 31,425 pon, dan gaya retraksi sebesar 23,550 pon. Kecepatan ekstensi 276 inci per menit, sedangkan kecepatan retraksi 368 inci per menit. Jika ini adalah silinder kerja tunggal yang mengandalkan pegas untuk retraksi, kecepatan kembalinya akan bergantung sepenuhnya pada konstanta pegas dan berat beban, sehingga tidak dapat diprediksi dan umumnya lebih lambat.

Silinder Plunger (Ram): Gaya Maksimum dalam Desain Kompak

Memilih di antara berbagai jenis piston hidraulik memerlukan kemampuan teknis yang sesuai dengan persyaratan aplikasi. Keputusan ini berdampak pada kinerja, keandalan, biaya pemeliharaan, dan kompleksitas sistem.

Untuk aplikasi yang memerlukan gaya searah dengan karakteristik beban yang dapat diprediksi, jenis piston hidraulik kerja tunggal menawarkan solusi paling ekonomis dan andal. Pengepres hidraulik yang mendorong material melalui cetakan pembentuk tidak memerlukan gerakan balik bertenaga—gravitasi atau pegas balik sudah cukup. Demikian pula, dongkrak pengangkat vertikal mendapat manfaat dari desain kerja tunggal karena berat beban secara alami menarik kembali silinder. Kesederhanaannya berarti lebih sedikit segel yang rusak, mengurangi kompleksitas katup, dan menurunkan biaya sistem secara keseluruhan.

Ketika kontrol dua arah sangat penting, silinder kerja ganda menjadi diperlukan. Silinder bucket excavator harus menarik dengan gaya terkendali untuk menutup bucket dan mendorong dengan gaya terkendali untuk membuang material. Meja angkat perlu menurunkan beban dengan kecepatan yang aman dan teratur, bukannya terjatuh karena gravitasi. Otomatisasi manufaktur memerlukan penentuan posisi yang tepat di kedua arah. Aplikasi ini membenarkan biaya tambahan dan kompleksitas jenis piston hidrolik kerja ganda karena persyaratan fungsional tidak dapat dipenuhi jika tidak demikian.

Silinder diferensial sesuai dengan aplikasi dimana karakteristik kecepatan variabel memberikan keuntungan. Peralatan bergerak sering kali mendapat manfaat dari kecepatan pendekatan yang cepat selama perjalanan tanpa muatan, kemudian kecepatan yang lebih lambat saat memuat. Sirkuit regeneratif dapat mencapai perluasan yang cepat selama fase penentuan posisi, kemudian beralih ke operasi standar selama fase kerja, mengoptimalkan waktu siklus tanpa memerlukan pompa perpindahan variabel atau katup proporsional yang kompleks.

Perhitungan gaya retraksi harus memperhitungkan luas batang. Jika diameter batang adalah d, maka luas ujung batang efektif menjadi A_rod = π × (D² - d²) ÷ 4. Pada tekanan yang sama, gaya retraksi sama dengan F_retract = P × A_rod. Inilah sebabnya mengapa tipe piston hidrolik kerja ganda dengan batang asimetris selalu menarik dengan gaya yang lebih kecil daripada gaya dorongnya, sebuah faktor yang harus dipertimbangkan selama analisis beban.

Persyaratan gaya yang melampaui ukuran lubang standar mungkin memerlukan jenis piston hidraulik tandem atau desain pendorong. Mesin tempa yang menghasilkan tenaga ribuan ton sering kali menggunakan beberapa silinder tandem yang disusun secara paralel. Silinder pendorong memberikan kepadatan gaya maksimum ketika penerapannya memungkinkan orientasi vertikal dan pengembalian gravitasi.

Faktor lingkungan mempengaruhi pilihan material dan seal dalam semua jenis piston hidrolik. Aplikasi kelautan memerlukan pelapis dan segel tahan korosi yang kompatibel dengan paparan air asin. Proses manufaktur bersuhu tinggi memerlukan segel yang diberi peringkat untuk pengoperasian berkelanjutan di atas 200°F. Peralatan pengolahan makanan harus menggunakan bahan segel yang disetujui FDA dan permukaan akhir yang tidak mengandung bakteri.

Sistem Penyegelan Tingkat Lanjut dan Manajemen Gesekan

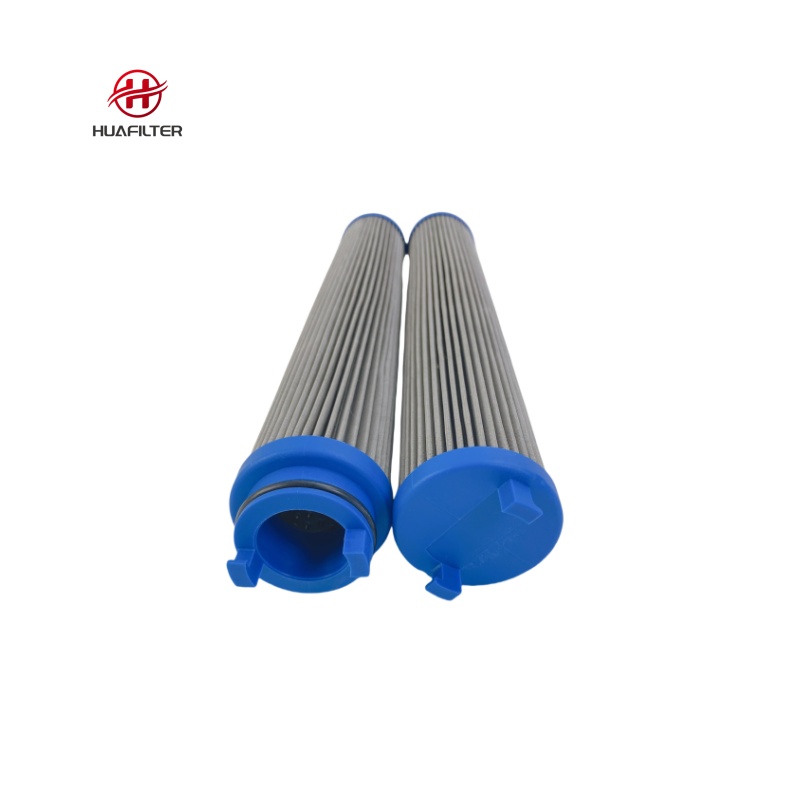

Keandalan dan masa pakai semua jenis piston hidrolik sangat bergantung pada desain seal dan pemilihan material. Segel mencegah kebocoran cairan, menghilangkan kontaminan, dan mengatur gesekan antar komponen yang bergerak. Memahami teknologi seal sangat penting untuk menjaga kinerja silinder dalam jangka panjang.

Segel batang mencegah cairan bertekanan keluar melewati batang tempat keluarnya silinder. Aplikasi tekanan rendah biasanya menggunakan segel bibir, yang memiliki tepi penyegelan fleksibel yang bersentuhan dengan permukaan batang melalui gangguan mekanis dan tekanan fluida. Ini bekerja dengan baik hingga sekitar 1.500 PSI. Sistem bertekanan tinggi memerlukan segel U-cup, yang memiliki penampang berbentuk U yang memungkinkan tekanan fluida memberi energi pada bibir segel. Saat tekanan meningkat, segel akan menyebar ke batang dan alur, sehingga secara otomatis membuat segel lebih rapat.

Pemilihan material segel berdampak signifikan terhadap kinerja pada berbagai jenis piston hidraulik. Poliuretan (PU) mendominasi aplikasi industri karena ketahanan aus dan kemampuan tekanan yang sangat baik. Formulasi poliuretan kekerasan tinggi khusus dapat menangani tekanan melebihi 4.000 PSI pada peralatan bergerak berat. Kisaran suhu umum untuk segel PU berkisar antara -45°C hingga 120°C, mencakup sebagian besar lingkungan industri. Batasannya adalah kerentanan terhadap hidrolisis dalam cairan berbasis air bersuhu tinggi.

Polytetrafluoroethylene (PTFE) unggul dalam kompatibilitas kimia dan gesekan rendah. Segel PTFE menahan hampir semua cairan hidrolik dan media korosif, menjadikannya ideal untuk peralatan pemrosesan kimia dan aplikasi suhu tinggi. Secara teoritis, material tersebut berfungsi pada rentang suhu ekstrem dari -200°C hingga 260°C, meskipun batasan praktisnya biasanya bergantung pada cincin energizer elastomer yang bekerja dengan elemen PTFE. Koefisien gesekan yang rendah berarti segel PTFE mengurangi perilaku stick-slip dan meningkatkan efisiensi dalam aplikasi penentuan posisi yang presisi.

Polyether ether ketone (PEEK) mewakili material seal premium untuk kondisi ekstrim. MENGINTIP mengungguli PTFE dalam aplikasi yang melibatkan tekanan mekanis tinggi, tekanan tinggi, atau keausan parah. Material ini menunjukkan ketahanan mulur yang unggul di bawah beban berkelanjutan dan mempertahankan integritas struktural pada suhu di mana plastik lainnya rusak. Harga segel PEEK jauh lebih mahal dibandingkan PU atau PTFE, namun dalam aplikasi dirgantara yang kritis terhadap keselamatan atau mesin press industri berat di mana kegagalan segel bisa menjadi bencana besar, investasi ini dapat dibenarkan.

Geometri alur segel mempengaruhi gesekan dinamis seperti halnya pilihan material. Penelitian menunjukkan bahwa dimensi alur secara langsung mempengaruhi distribusi tekanan kontak di seluruh permukaan segel. Ketika kedalaman alur berkurang, tekanan kontak maksimum antara seal dan batang dapat meningkat dari 2,2 MPa menjadi 2,5 MPa, yang secara substansial mengubah perilaku gesekan. Toleransi manufaktur pada lubang silinder juga mempengaruhi konsistensi gesekan. Jika kelurusan dan kebulatan lubang bervariasi melebihi spesifikasi, seal akan mengalami tekanan kontak yang bervariasi selama kayuhan, yang berpotensi menyebabkan gerakan stick-slip pada kecepatan rendah.

Gesekan pada tipe piston hidrolik terdiri dari beberapa komponen yaitu gesekan seal, gesekan ring pemandu, dan drag fluida. Gesekan segel biasanya mendominasi, menyumbang 60-80% dari total resistensi. Desain segel yang tepat menyeimbangkan efektivitas penyegelan terhadap kerugian gesekan. Tekanan kontak yang berlebihan memastikan pengoperasian bebas kebocoran tetapi meningkatkan pembentukan panas, mempercepat keausan, dan mengurangi efisiensi. Tekanan kontak yang tidak memadai mengurangi gesekan tetapi memungkinkan terjadinya kebocoran dan kontaminasi. Analisis elemen hingga tingkat lanjut selama desain alur segel membantu mengoptimalkan keseimbangan ini untuk aplikasi spesifik.

| Diferensial | Peringkat Tekanan Maksimum | Kisaran Suhu Pengoperasian | Keuntungan Utama | Aplikasi Khas |

|---|---|---|---|---|

| Poliuretan (PU) | Hingga 4.000+ PSI | -45°C hingga 120°C | Ketahanan aus yang sangat baik, kemampuan tekanan tinggi, ekonomis | Mesin industri, peralatan bergerak, hidrolika umum |

| PTFE | Tinggi (membutuhkan energizer) | -200°C hingga 260°C (batas praktis bervariasi) | Kompatibilitas kimia yang ekstrim, koefisien gesekan terendah | Pemrosesan kimia, sistem suhu tinggi, penentuan posisi presisi |

| MENGINTIP | Sangat tinggi | Jangkauan luas, stabilitas suhu tinggi yang sangat baik | Kekuatan mekanik yang unggul, ketahanan mulur, kondisi ekstrim | Aktuasi ruang angkasa, mesin press industri berat, sistem yang kritis terhadap keselamatan |

| NBR (Nitril) | Sedang | -40°C hingga 120°C | Kompatibilitas umum yang baik, tersedia secara luas, biaya rendah | Peralatan hidrolik standar, keperluan industri umum |

Kontrol Stroke-End: Sistem Bantalan dalam Aplikasi Dinamis

Pengoperasian jenis piston hidraulik berkecepatan tinggi menghasilkan energi kinetik besar yang harus dibuang secara aman pada akhir langkah. Tanpa bantalan yang tepat, piston akan membentur tutup ujung dengan keras, sehingga menimbulkan beban kejut yang merusak komponen, menimbulkan kebisingan, dan mengurangi masa pakai sistem.

Sistem bantalan bekerja dengan membatasi aliran fluida saat piston mendekati akhir langkah. Tombak atau pendorong yang meruncing memasuki kantong kawin di tutup ujung, secara bertahap mengurangi area aliran keluar. Cairan yang terperangkap kemudian harus keluar melalui lubang tetap atau katup jarum yang dapat disesuaikan, menciptakan tekanan balik yang memperlambat piston dengan lancar. Katup periksa biasanya memungkinkan aliran bebas selama pembalikan arah untuk menghindari pembatasan akselerasi.

Dua desain bantalan utama muncul dalam tipe piston hidrolik yang berbeda. Bantalan tipe tombak menggunakan elemen runcing memanjang yang memanjang dari piston atau batang yang masuk ke kantong tutup ujung. Jarak bebas melingkar antara tombak dan saku, dikombinasikan dengan katup jarum yang dapat disesuaikan, mengontrol laju perlambatan. Desain ini memerlukan ruang yang signifikan pada tutup ujung untuk rakitan kantong dan katup. Bantalan piston malah menggunakan cincin besi cor pada piston itu sendiri, bekerja dengan lubang berukuran tepat di tutup ujungnya. Pendekatan ini menghemat ruang tetapi menawarkan lebih sedikit fleksibilitas penyesuaian.

Bantalan yang dapat disesuaikan memungkinkan operator menyesuaikan karakteristik perlambatan agar sesuai dengan beban dan kecepatan. Namun, hal ini juga menimbulkan risiko. Jika operator mengejar produktivitas dengan meminimalkan pembatasan bantalan, mereka mungkin tidak menyadari bahwa mereka menukar keandalan jangka panjang dengan peningkatan waktu siklus jangka pendek. Bantalan tetap menghilangkan risiko ini tetapi tidak dapat beradaptasi dengan berbagai kondisi.

Intensifikasi tekanan menjadi perhatian selama fase bantalan akhir. Saat piston memampatkan fluida dalam volume yang menyusut, tekanan dapat melonjak jauh melebihi tekanan sistem, terutama pada kecepatan tinggi. Tutup dan segel ujung silinder harus diberi nilai untuk menangani puncak tekanan transien ini, bukan hanya tekanan operasi nominal. Faktor ini menjadi penting dalam aplikasi dengan tingkat siklus tinggi seperti jalur produksi otomatis di mana jutaan pemberhentian dilakukan setiap tahunnya.

Menantikan: Tren yang Muncul dalam Teknologi Piston Hidraulik

Perkembangan jenis piston hidrolik terus mengalami kemajuan seiring dengan integrasi produsen teknologi cerdas, material canggih, dan sistem kontrol canggih. Memahami tren ini membantu para insinyur menentukan sistem yang akan tetap kompetitif dan dapat digunakan selama bertahun-tahun.

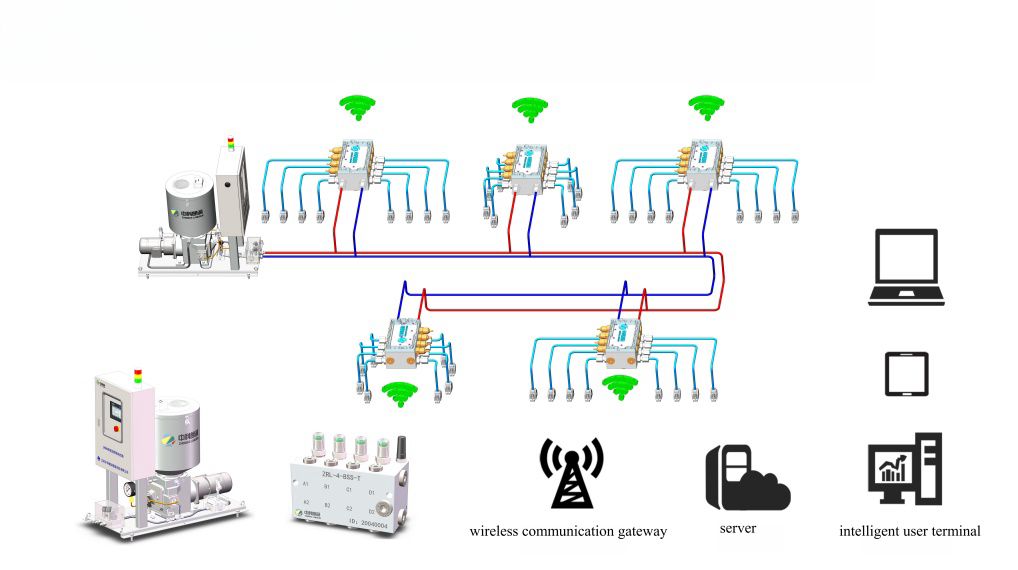

Integrasi silinder pintar mewakili tren paling signifikan saat ini. Silinder hidrolik secara tradisional berfungsi sebagai komponen mekanis pasif, namun varian modern menggabungkan sensor posisi magnetostriktif yang memberikan umpan balik posisi absolut tanpa kalibrasi ulang setelah kehilangan daya. Sensor ini menghasilkan sinyal elektronik terus menerus yang menunjukkan posisi batang yang tepat, memungkinkan kontrol loop tertutup dan pengoperasian otomatis. Prinsip penginderaan non-kontak menghilangkan keausan, memastikan akurasi yang konsisten selama jutaan siklus.

Menambahkan konektivitas IoT ke penginderaan posisi menciptakan kemampuan pemeliharaan prediktif. Sensor yang memantau tekanan, suhu, dan jumlah siklus di seluruh sistem hidrolik menghasilkan aliran data yang mengungkap masalah yang berkembang sebelum kegagalan terjadi. Peningkatan suhu pengoperasian secara bertahap mungkin mengindikasikan keausan segel atau kontaminasi. Fluktuasi tekanan selama ekstensi dapat menandakan kerusakan katup atau aerasi cairan. Sistem pemantauan jarak jauh memperingatkan tim pemeliharaan mengenai kondisi ini saat peralatan masih beroperasi, sehingga mencegah waktu henti yang tidak terduga.

Kemajuan ilmu material mengurangi bobot sekaligus mempertahankan kekuatan pada jenis piston hidrolik. Paduan aluminium berkekuatan tinggi menggantikan baja dalam aplikasi di mana pengurangan berat membenarkan biaya material yang lebih tinggi. Peralatan dirgantara dan bergerak khususnya mendapat manfaat dari silinder yang lebih ringan karena pengurangan massa akan meningkatkan efisiensi bahan bakar dan kapasitas muatan. Perawatan permukaan pada komponen aluminium—anodisasi, pelapisan nikel, atau pelapis khusus—memberikan ketahanan terhadap korosi yang sebanding dengan baja.

Proses manufaktur kini mencapai toleransi yang lebih ketat pada kelurusan lubang, kebulatan, dan penyelesaian permukaan. Peningkatan kualitas lubang secara langsung berarti kinerja seal yang lebih baik dan pengurangan gesekan. Proses pengasahan kini dapat menghasilkan permukaan akhir Ra di bawah 0,2 mikrometer, meminimalkan keausan segel dan memperpanjang masa pakai. Sistem pengukuran laser memverifikasi keakuratan dimensi hingga mikron, memastikan kualitas yang konsisten di seluruh proses produksi.

Perawatan permukaan batang telah berkembang melampaui pelapisan krom tradisional. Bahan bakar oksigen berkecepatan tinggi (HVOF) menyemprotkan lapisan yang sangat keras dan tahan aus. Pelapisan laser memadukan paduan pelindung pada permukaan batang, menciptakan ikatan metalurgi yang lebih baik daripada pelapisan. Perawatan canggih ini lebih tahan terhadap korosi dan abrasi dibandingkan krom sekaligus menghindari masalah lingkungan yang terkait dengan proses pelapisan kromium heksavalen.

Teknologi kembar digital mengubah cara produsen mengembangkan dan menguji jenis piston hidrolik. Membuat model silinder virtual memungkinkan para insinyur untuk mensimulasikan kinerja dalam berbagai kondisi tanpa membuat prototipe fisik. Analisis elemen hingga mengkaji distribusi tegangan pada komponen kritis. Dinamika fluida komputasional mengungkapkan pola aliran dan penurunan tekanan dalam geometri porting yang kompleks. Alat virtual ini mempercepat siklus pengembangan dan memungkinkan pengoptimalan yang tidak praktis hanya melalui pengujian fisik.

Muncul sistem tenaga hibrida yang menggabungkan aktuasi hidrolik dan listrik. Beberapa aplikasi memanfaatkan kepadatan daya hidrolik untuk fase kerja berat namun lebih memilih aktuasi listrik untuk penentuan posisi yang presisi atau pergerakan beban ringan. Mengembangkan silinder yang terintegrasi dengan arsitektur hibrida ini memerlukan pemikiran ulang jenis piston hidrolik tradisional untuk mengakomodasi antarmuka kontrol elektronik dan pemulihan energi regeneratif.

Membuat Pilihan Tepat untuk Sistem Anda

Penerapan tipe piston hidraulik yang berhasil pada sistem dunia nyata memerlukan keseimbangan berbagai faktor teknis dan ekonomi. Kesederhanaan dan keandalan silinder kerja tunggal menjadikannya ideal ketika karakteristik beban secara alami memberikan gaya balik dan kecepatan retraksi tidak terlalu penting. Silinder kerja ganda sangat penting ketika aplikasi memerlukan gaya dan kecepatan dua arah yang terkendali, sehingga menerima biaya tambahan dan kompleksitas.

Geometri khusus mengatasi kendala tertentu. Silinder pendorong memaksimalkan keluaran gaya dalam instalasi kompak. Desain teleskopik memecahkan kebutuhan jangka panjang dalam ruang terbatas. Konfigurasi tandem melipatgandakan gaya tanpa menambah ukuran lubang atau tekanan. Silinder diferensial dengan sirkuit regeneratif mengoptimalkan karakteristik kecepatan dan gaya untuk berbagai kondisi beban.

Pemilihan segel berdampak pada keandalan jangka panjang seperti halnya jenis silinder. Cocokkan bahan segel dengan jenis cairan, kisaran suhu, dan tingkat tekanan. Pertimbangkan bahwa PEEK mengungguli material lain di lingkungan dengan tekanan mekanis yang ekstrem, sementara PTFE unggul dalam kompatibilitas kimia dan pengurangan gesekan. Ingatlah bahwa geometri alur dan toleransi manufaktur mempengaruhi kinerja seal seperti halnya sifat material.

Seiring berkembangnya jenis piston hidrolik dengan sensor tertanam dan konektivitas IoT, prioritaskan sistem yang mendukung pemeliharaan prediktif dan pemantauan jarak jauh. Biaya tambahan silinder pintar sering kali dapat diperoleh kembali melalui pengurangan waktu henti dan penjadwalan pemeliharaan yang dioptimalkan. Evaluasi pemasok berdasarkan kemampuan mereka untuk menyediakan tidak hanya komponen mekanis tetapi juga solusi terintegrasi dengan antarmuka kontrol dan kemampuan diagnostik yang tepat.

Piston hidrolik tetap menjadi elemen fundamental dalam otomasi industri, peralatan bergerak, dan sistem manufaktur. Memahami prinsip operasional, variasi struktural, dan karakteristik kinerja berbagai jenis piston hidrolik memungkinkan pengambilan keputusan yang tepat yang mengoptimalkan kinerja sistem sekaligus mengendalikan biaya. Baik Anda merancang sistem baru atau meningkatkan peralatan yang sudah ada, mencocokkan jenis silinder yang tepat dengan kebutuhan spesifik Anda akan memastikan pengoperasian yang andal dan masa pakai yang lama.